Hydrodynamik und Stoffaustausch in einem gerührten ... · Hydrodynamik und Stoffaustausch in einem...

-

Upload

trinhduong -

Category

Documents

-

view

214 -

download

0

Transcript of Hydrodynamik und Stoffaustausch in einem gerührten ... · Hydrodynamik und Stoffaustausch in einem...

Hydrodynamik und Stoffaustausch in einem gerührten Miniplantextraktor der Bauart Kühni

Vom Fachbereich für Maschinenbau und Verfahrenstechnik der Technischen Universität Kaiserslautern zur Erlangung des akademischen Grades

Doktor der Ingenieurwissenschaften (Dr.-Ing.)

genehmigte Dissertation

vorgelegt von Dipl.-Ing. Peter Kolb

aus Heidelberg

Eingereicht am: 15. Januar 2004 Mündliche Prüfung am: 23. April 2004 Promotionskommission: Vorsitzender: Prof. Dr.-Ing. J. C. Aurich Referenten: Prof. Dipl.-Ing. Dr. techn. H.-J. Bart Prof. Dr.-Ing. F. Ebert

Kaiserslautern 2004

Vorwort

Die vorliegende Arbeit entstand während meiner Tätigkeit als wissenschaftlicher Mitarbeiter am

Institut für Thermische Verfahrenstechnik der Universität Kaiserslautern. Viele Menschen ha-

ben mich begleitet, unterstützt und immer wieder ermutigt, nach vorne zu blicken und meine

Ziele weiter zu verfolgen.

Mein besonderer Dank gilt zunächst meinem Doktorvater, Herrn Professor Dr.- Ing. Hans-Jörg

Bart, für die Zusammenarbeit in den zurückliegenden Jahren. Großen Dank gebührt auch Herrn

Prof. Dr.-Ing. F. Ebert als Koreferent der vorliegenden Arbeit und Herrn Prof. Dr.-Ing. J. C. Au-

rich als Vorsitzenden der Prüfungskommission. Beide haben durch die schnelle und unkompli-

zierte Abwicklung der Prüfung entscheidend zum positiven Abschluss der Arbeit beigetragen.

Bedanken möchte ich mich für die Unterstützung der beteiligten Industriepartner. Namentlich

möchte ich Herrn Dr. Schenkel (Novartis), Herrn Jeisy, Herrn Dr. Proplesch (DSM Nutritional

Products, ehemals Roche Vitamins), Herrn Dr. Rose (Lonza), Herrn Dr. Fischer und Herrn

Bühlmann (Kühni AG) nennen. Die offene und vertrauensvolle Zusammenarbeit sowie die kon-

struktiven Diskussionen haben diese Arbeit sehr befruchtet. Weiteren Dank gebührt den Ver-

antwortlichen der „Kommission für Technik und Innovation (KTI), Schweiz“, die mit der Be-

reitstellung der finanziellen Mittel diese Arbeit ermöglichten.

Den vielen, ehemaligen Kolleginnen und Kollegen sowie allen Mitarbeiterinnen und Mitarbei-

tern des Institutes danke ich für die kollegiale und konstruktive Zusammenarbeit und das kame-

radschaftliche Arbeitsklima. Bedanken möchte ich mich auch bei allen Studierenden die mich

über Studien- und Diplomarbeiten unterstützt haben.

Der größte Dank gebührt allerdings meiner Familie, die mich auf meinem bisherigen Weg be-

dingungslos unterstützt und das Erreichen meiner Ziele erst ermöglicht haben.

Kaiserlautern, im Juni 2004 Peter Kolb

Abstract In the design of commercial installations involving the unit operation extraction, particularly

new processes, the use of lab-scale continuous plants (miniplants) without piloting finds increas-

ing application. The reasons are the reduction of costly and time consuming experiments in pilot

plants, which leads to a cheaper and faster realisation of the industrial process.

For the first time, the hydrodynamics and mass transfer in a liquid-liquid Kühni miniplant ex-

traction column with an inner diameter of 32 mm have been studied with a view to improve its

performance. To this end measurement techniques for determining hydrodynamic parameters

have been adapted.

Experiments were conducted with the test system recommended by the EFCE water-butylacetate

with acetone as transfer component. This system shows a strong sensitivity of its coalescence

behaviour mainly influenced by some ionic contamination and the instability of the butylacetate.

Systems with poor coalescence show an axial variation in holdup, while in good coalesceing

systems these effects can not be observed. Effects of variation of plate free area on capacity

were investigated. The throughput data for plate free area over 30% is comparable to a pilot col-

umn size (DN 150) and can be expressed with the energy input per unit of contactor volume.

Experiments with mass transfer showed a remarkable performance of the miniplant column with

HETP values up to 8.5. The higher efficiency of the miniplant extractor, compared to the pilot

column, can be attributed to miner backmixing effects.

In order to quantify this backmixing phenomena and to get a deeper insight in the complex be-

haviour of the flow, flow pattern calculations have been made, based on Computational Fluid

Dynamics simulations. In a theoretical analysis of the CFD-data, it has been shown, that it is

possible to predict dispersion coefficients for the miniplant extractor using CFD. Similar calcu-

lations for the pilot column failed caused by the special axial flow. However single phase simu-

lations were successful in calculating the radial discharge flow rate and the power number of the

stirrer. Additionally single drop simulations were carried out to predict the the mean rising time

of single droplets through the compartment. It is possible to describe the distribution of the

droplet residence time, but the interaction wall-droplet has to be adapted.

LEBENSLAUF

Inhaltsverzeichnis

1 Einleitung und Zielsetzung der Arbeit 1

2 Stand des Wissens 4

2.1 Betriebsparameter ...................................................................................................................................... 4

2.1.1 Belastung........................................................................................................................................... 4

2.1.2 Rührerdrehzahl.................................................................................................................................. 7

2.2 Abgeleitete Größen .................................................................................................................................. 11

2.2.1 Trennleistung einer Kolonne........................................................................................................... 11

2.2.2 Holdup ............................................................................................................................................ 13

2.3 Dispersionsmodell.................................................................................................................................... 14

2.3.1 Vermischung - Kontinuierliche Phase............................................................................................. 18

2.3.2 Vermischung - Disperse Phase........................................................................................................ 21

2.4 Maßstabsvergrößerung............................................................................................................................. 24

3 Experimentelle Arbeiten 30

3.1 Stoffsystem .............................................................................................................................................. 30

3.2 Versuchsanlage ........................................................................................................................................ 34

3.3 Messtechnik und Messverfahren.............................................................................................................. 37

3.3.1 Fluten .............................................................................................................................................. 37

3.3.2 Holdup ............................................................................................................................................ 37

3.3.3 Rückvermischung............................................................................................................................ 39

3.3.4 Konzentration.................................................................................................................................. 40

3.3.5 Strömungsgeschwindigkeit ............................................................................................................. 42

3.4 Auswertungen bei Stofftransport ............................................................................................................. 44

3.4.1 Trennleistung nach Ntheo-HETP-Prinzip.......................................................................................... 44

3.4.2 Volumetrischer Stoffdurchgangskoeffizient ................................................................................... 45

4 Numerische Arbeiten 47

4.1 Grundlagen .............................................................................................................................................. 47

4.1.1 Die Erhaltungsgleichungen............................................................................................................. 47

4.1.2 Turbulenzmodellierung: REYNOLDS-Gleichungen...................................................................... 48

4.1.3 Mischvorgänge in gerührten Systemen........................................................................................... 51

4.1.4 Mehrphasenmodellierung - Euler-Lagrange ................................................................................... 51

4.2 Durchführung der Berechnungen............................................................................................................. 53

4.2.1 Generelles Vorgehen....................................................................................................................... 53

4.2.2 Die untersuchte Modellkonfiguration ............................................................................................. 53

4.2.3 Postprocessing ................................................................................................................................ 54

5 Ergebnisse der experimentellen Arbeiten 58

5.1 Einphasiges Strömungsbild...................................................................................................................... 58

5.2 Fluten ....................................................................................................................................................... 61

5.3 Holdup ..................................................................................................................................................... 66

5.4 Vermischung............................................................................................................................................ 72

5.5 Stoffaustausch.......................................................................................................................................... 74

5.5.1 Trennwirkung nach dem Äquivalenthöhenprinzip.......................................................................... 74

5.5.2 Auswertung nach dem Dispersionsmodell...................................................................................... 80

6 Ergebnisse der numerischen Arbeiten 85

6.1 Allgemeines ............................................................................................................................................. 85

6.2 Leistungseintrag....................................................................................................................................... 86

6.3 Turbinenvolumenstrom............................................................................................................................ 87

6.4 Rückvermischung .................................................................................................................................... 88

6.4.1 Kontinuierliche Phase ..................................................................................................................... 88

6.4.2 Disperse Phase ................................................................................................................................ 92

7 Zusammenfassung 98

8 Symbolverzeichnis 101

9 Literatur 105

10 Anhang 111

Lebenslauf 126

EINLEITUNG UND ZIELSETZUNG DER ARBEIT

1

1 Einleitung und Zielsetzung der Arbeit

Die anwachsende Globalisierung der Märkte und die daraus resultierende Konkurrenzsituation

zwingt die Industrie, insbesondere die chemische und pharmazeutische, zu immer weitgehende-

ren Schritten die Rentabilität ihrer Produkte, ihre Time-to-market-Zeiten sowie die Produktions-

verfahren zu verändern. Erfolgreiche Forschungsprodukte müssen in rasanter Geschwindigkeit

bis zur Marktreife entwickelt werden. Weiterhin spielt das gestiegene Umweltbewusstsein der

Gesellschaft und die veränderte Wahrnehmung der Öffentlichkeit eine bedeutende Rolle. Die-

sem Trend entsprechend verpflichteten sich auf dem Gipfel in Rio de Janeiro 1992 die reichen

Industrienationen in einer Art "Pflichtenheft"(Agenda 21), nicht mehr auf Kosten der dritten

Welt, künftiger Generationen oder Umwelt zu wirtschaften und zu leben. "Sustainability Re-

ports" (Nachhaltigkeitsberichte), wie sie neuerdings zum Beispiel von BASF, Henkel etc. veröf-

fentlicht werden, entsprechen daher einer neuen Unternehmensmaxime [84].

Im Bereich der stoffwandelnden Industrie lassen sich als Konsequenz dieser Ziele verschiedene

Maßnahmen ableiten. Als Wesentlichste ist die konsequente Weiterführung der in den 70er Jah-

ren eingeleiteten Wärme- und Stoffintegration zu nennen. Durch die daraus resultierenden kom-

plexen Wechselwirkungen der Anlagen wurde der Modellierung und damit der Simulation ein

besonderer Stellenwert eingeräumt. Heutzutage existieren daher für die am meisten eingesetzte

Unit Operation, die Rektifikation, schon bereits leistungsfähige stationäre, aber auch dynami-

sche Simualtoren. Der im Vergleich zur Rektifikation kleine Bereich der Extraktion ist dort bei

weitem noch nicht so weit fortgeschritten. Phänomenlogische Aspekte wie Benetzung, Koales-

zenz, etc. sind bisweilen unzureichend verstanden und geschweige denn modellierbar. Konse-

quenterweise erfordert die Verfahrensentwicklung, die einen Extraktionsprozess beinhaltet, und

die spätere Auslegung der Extraktionsstufe immer zeit- und kostenaufwendige Experimente.

Auch in der notwendigen Versuchstechnik zeichnet sich dieser Unterschied zwischen den Unit

Operations ab. Um den Aufwand bei der Verfahrensentwicklung deutlich zu reduzieren, wurde

in den letzten Jahren eine neue Versuchstechnik, die so genannte Miniplanttechnik, entwickelt

[9], [44], [88]. Eine Miniplant stellt in der Regel eine miniaturisierte Anlage dar, die alle Ver-

fahrensschritte des geplanten technischen Prozesses umfasst. Nach Steude et al. 1997 [81] sind

2

weitere Hauptcharakteristika dieser Versuchstechnik, dass die verwendeten Apparate den ge-

bräuchlichen Labormaßstäben entsprechen und die Mengenströme unterhalb 10 l/h liegen. Die

Anlagen zeichnen sich im Vergleich zu üblichen Technikumsanlagen in einem geringen Platz-

bedarf aus, zur Erzielung reproduzierbarer Ergebnisse werden die kontinuierlichen als auch dis-

kontinuierlichen Apparaturen weitestgehend voll automatisiert und es werden standardisierte

resp. wieder verwendbare Bauteile eingesetzt. Neben dem Vorteil geringerer Mengen - oft ste-

hen in der pharmazeutischen Industrie die notwendigen Mengen an Einsatzprodukten gar nicht

zur Verfügung - zeichnen sich Miniplantanlagen im Bereich der Feasibility („Machbarkeits”-)

Studien, in der Bereitstellung von Kleinst-/Mustermengen und in der Verfahrensoptimierung aus

[4]. Des Weiteren können Kleinstanlagen im Labor (Ex-freier Bereich) betrieben werden, womit

im Fall des Verzichts einer Pilotanlage Zeitersparnisse von 1 bis 2 Jahren resultieren. Die kürze-

ren Entwicklungszeiten verringern das wirtschaftliche Risiko des Gesamtvorhabens und verbes-

sern deutlich die Wirtschaftlichkeitskennzahlen, wie Break-Even-Punkt und innere Verzinsung.

Bei Entwicklungskosten im pharmazeutischen Bereich von 1 bis 2 Milliarden US-Dollar eines

Produktes und der Tatsache, dass 5 von 6 Entwicklungsprojekten nicht zum Abschluss gebracht

werden, liegen die geschilderten Vorteile von Minplants auf der Hand [72]

In einer neueren Arbeit von Zlokarnik 2003 [90] wird insbesondere der Aspekt der

Maßstabsübertragung basierend auf Experimenten in Miniplantanlagen diskutiert. Es wird

betont, dass die Technik geeignet ist, die Machbarkeit von Synthesen unter Beweis zu stellen

und zur modellmäßig richtigen Erfassung der Vollständigkeit aller Verfahrensschritte, die im

homogenen Medium ablaufen, bzw. bei denen es auf die Mikromischung ankommt. Auch jene

Schritte, die maßstabsabhängig sind, werden im Mini-Maßstab zufrieden stellend ablaufen, weil

deren Maßstabsabhängigkeit im Kleinstmaßstab nicht zum Ausdruck kommen kann, aber daraus

dürfen laut Zlokarnik keine Aussagen für die Modellübertragung gezogen werden. Dagegen

betont Wörz 2000 [88] in seiner Arbeit, dass der wesentliche Grund für den Betrieb einer

Miniplant nicht in der Untersuchung der Scaleup-Problematik liegt, sondern vielmehr in der

Untersuchung von Rückführ- bzw. Wechselwirkungsproblemen.

Auch im Bereich der Extraktion wird versucht, diese Technik einzusetzen, doch der breite Ein-

satz scheiterte bisher an zwei wesentlichen Punkten: Zunächst ist der Mangel an typischen Ex-

traktionsapparaten im Miniplantmaßstab zu erwähnen. Hier ist festzustellen, dass infolge der

hohen flächenbezogenen Durchsätze in Extraktionsapparaten für die typischen Mengenströme

nur Apparate mit kleinsten Abmessungen (kleiner als Nenndurchmesser 30 mm) in Frage kom-

men. In diesem Bereich ist mit deutlich größeren Wandeffekten als im Großen zu rechnen. Die

Tropfengröße, die eine Schlüsselgröße für den Stofftransport ist, kann jedoch nicht beliebig re-

EINLEITUNG UND ZIELSETZUNG DER ARBEIT

3

duziert werden. Folglich existiert eine natürliche untere Grenze im Kolonnendurchmesser. Der

wesentlichere zweite Punkt betrifft die Problematik der Maßstabsvergrößerung. In der Praxis der

Kolonnenauslegung hat es sich eingebürgert, Laborkolonnen bzw. Technikumskolonnen zu

verwenden bei denen man mit annähernd gleichen flächenbezogenen Gesamtdurchsätzen wie in

der Industriekolonne rechnen kann. In Kleinst- bzw. Miniplantkolonnen ist jedoch mit bedeu-

tend geringeren flächenbezogenen Gesamtdurchsätzen zu rechnen, kombiniert mit höheren

Stofftrennleistungen. Diese im Kleinen überproportional anwachsenden Probleme behinderten

bis dato den Einsatz von Miniplantextraktoren.

Ein wesentliches Ziel der vorliegenden Arbeit besteht darin, eine gerührte Extraktionskolonne

vom Typ Kühni mit einem Nenndurchmesser von 32 mm bezüglich ihrer Belastbarkeit und ihrer

Trennleistung unter Variation der Einbauten zu charakterisieren. Neben dem allgemeinen Be-

triebsverhalten eines solchen Miniplantextraktors, liegt ein besonderes Augenmerk auf dem

Vergleich der gewonnenen experimentellen Daten mit einer Technikumskolonne mit einem

Nenndurchmesser von 150 mm. Ein weiterer Teil dieser Arbeit beschäftigt sich mit der numeri-

schen Strömungssimulation (CFD). Es soll kritisch beleuchtet werden, inwieweit CFD die Ent-

wicklung eines optimalen Miniplantextraktors unterstützen kann, bzw. geeignet ist zur Berech-

nung wichtiger hydrodynamischer Kenngrößen.

4

2 Stand des Wissens

Bei der Auslegung technischer Extraktionskolonnen ist die Bestimmung des notwendigen Ko-

lonnendurchmessers und der erforderlichen Kolonnenhöhe von zentraler Bedeutung. Das fol-

gende Kapitel fasst die grundlegenden Aspekte, die zur Ermittlung dieser Größen notwendig

sind, zusammen. Neben Berechnungsmethoden zur Fluiddynamik und des Stoffaustauschs wer-

den einfache Prinzipien des Scaleups sowie konstruktive Aspekte bei Extraktoren vorgestellt.

Aufgrund der Fülle von Untersuchungen zur Thematik, wird diese Übersicht bewusst kurz

gehalten und besonderes Augenmerk auf Literaturstellen geworfen, die unmittelbar zum Ver-

ständnis dieser Arbeit beitragen.

2.1 Betriebsparameter

2.1.1 Belastung

Die Belastbarkeit bzw. die Belastung einer Extraktionskolonne hat in der Extraktion eine zentra-

le Bedeutung, da sie bei der Auslegung von Extraktionskolonnen über den notwendigen Durch-

messer der Kolonne entscheidet. Sie ist definiert als das Verhältnis der Summe der Volumen-

ströme der kontinuierlichen und der dispersen Phase zum Kolonnenquerschnitt:

c d

K

V VBA+

=& &

(2-1)

Im Gegensatz zu Siebbodenkolonnen zeichnen sich gerührte Extraktionskolonnen durch eine

einzige obere Belastungsgrenze aus. Das Fluten kann grob in zwei Bereiche gegliedert werden:

Der Bereich moderater Rührerdrehzahlen bzw. geringer Energieeinträge ist mit hohen Durchsät-

zen verbunden. Kolonnen fluten hier bei großen Tropfengrößenverteilungen in der Regel durch

Phaseninversion an einer nicht vorhersagbaren Stelle. Es ist ein Aufstauen der dispersen Phase

mit intensiver Koaleszenz zu einer vermeintlich zweiten kontinuierlichen Phase zu beobachten.

STAND DES WISSENS

5

Der zweite Bereich ist gekennzeichnet durch große Rührerdrehzahlen mit hohen Energieeinträ-

gen. Kolonnen die in solch einem Zustand betrieben werden, besitzen kleine Tropfengrößenver-

teilungen. Ein Fluten tritt hierbei meist durch Dispersphasenaustrag am Auslass der kontinuier-

lichen Phase auf, indem Tropfen entgegen ihrer eigentlichen Hauptströmungsrichtung mitgeris-

sen werden. Die Vorausberechnung von Belastungskurven gestaltet sich analog der Berechnung

von Dispersphasenverteilungen innerhalb der Kolonne als äußerst problematisch. In der Litera-

tur finden sich zwar unzählige empirische Korrelationen, die aus experimentellen Daten korre-

liert wurden, aber naturgemäß stimmen diese Anpassungen in der Regel nur für die Versuchsbe-

dingungen, unter denen sie entstanden sind. Ein Übertrag auf andere Stoffsysteme mit den übli-

chen bekannten Stoffgrößen scheitert meist. So ist dem gesamten Koaleszenzverhalten eines

Stoffsystems eine immense Bedeutung beim Fluten zuzuordnen. Logsdail et al. 1957 [45] be-

richten, dass allein durch den Stofftransport von der dispersen in die kontinuierliche Phase die

Belastung durch Koaleszenzeffekte, infolge der so genannte Marangoni-Konvektion um 100%

bis 200% erhöht werden kann, während bei einer umgekehrten Stoffaustauschrichtung mit einer

Einbuße von 10%, im Vergleich zum transferkomponentenfreien Fall, zu rechnen ist. Der Effekt

der verbesserten Koaleszenz lässt sich in Abb. 2-1 in schlierentechnischen Aufnahmen von auf-

steigenden monodispersen Butylacetat-Tropfen erkennen. Aufgrund der Marangoni-Konvektion

durch den Stofftransport von der dispersen zur kontinuierlichen Phase koaleszieren die ehemals

gleich großen Tropfen sehr schnell (rechtes Foto) im Gegensatz zur umgekehrten Stofftransport-

richtung (linkes Foto).

Abb. 2-1: Koaleszierende n-Butylacetat-Tropfen in Wasser infolge von übergehendem Aceton (Kon-zentration an Aceton: 1 mol/l (links: c d ; rechts d c)

Ein auf ein physikalisches Modell basierender Ansatz, den Flutpunkt zu berechnen, nutzt das so

genannte Schichtenmodell nach Thorton und Logsdail 1957 [83]. Dieses Modell stellt einen Zu-

6

sammenhang zwischen dem Holdup εd, der Relativgeschwindigkeit urs und der Leerrohrge-

schwindigkeit beider Phasen cu und du her, und lässt sich wie folgt formulieren:

1

d crs

d d

u uuε ε

= +−

(2-2)

Meist wird die Relativgeschwindigkeit mit der so genannten „charakteristischen“ Geschwindig-

keit u0 verknüpft, die für den Grenzfall verschwindend kleiner Holdup-Werte, also Einzel-

tropfen, den Wert der Relativgeschwindigkeit annimmt.

( )0 1rs du u ε= ⋅ − (2-3)

Nach dem Schichtenmodell ist Fluten erreicht, wenn trotz Holdup-Steigerung keine Durchsatz-

steigerung mehr möglich ist. Mathematisch kann dieser Zusammenhang wie folgt ausgedrückt

werden:

. .c const d const

d d

d cu u

d ddu du

ε ε

= =

→ ∞ → ∞ (2-4)

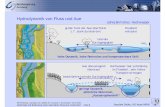

Abb. 2-2: Einphasig CFD-Simulation des Strömungsfeldes einer Kühni-Pilotkolone mit einem Nenn-durchmesser von 150 mm

In Abb. 2-2 ist das typische Strömungsbild gerührter Kolonnen exemplarisch für den Typ Kühni

dargestellt. Das Strömungsbild ist gekennzeichnet durch die typischen Toruswirbel, die eine

Ausgleichsströmung entgegengesetzt der radialen Förderrichtung der Rührelemente ausbildet.

Obwohl der Betrag der Radialgeschwindigkeit ein Vielfaches der Axialgeschwindigkeit dar-

STAND DES WISSENS

7

stellt, wird von mehreren Autoren, wie z.B. Marr et al. 1975 [48] und Fischer 1973 [16] postu-

liert, dass die Rührorgane am Strömungsgeschehen der Zweiphasenströmung nur indirekt betei-

ligt sind. Ihr Einfluss beschränke sich hiernach auf die Tropfengröße und die daraus resultieren-

den axialen Relativgeschwindigkeiten. Damit ergibt sich auch für gerührte Extraktionskolonnen

die Möglichkeit, Schwarmmodelle zur Berechnung des Holdups, bzw. des Flutpunkts zu ver-

wenden. Es können somit alle Modelle, die die Relativgeschwindigkeiten von Tropfenschwär-

men beschreiben, herangezogen werden. Eine Übersicht verwendbarer Korrelationen, ist z.B.

bei Godfrey und Slater 1991 [18] zu finden. Exemplarisch hierfür sei für die Bestimmung der

charakteristischen Geschwindigkeit der Ansatz von Marr et al. 1975 [48] genannt,

( )0,73 1,1932

0 0,27 0,4

0,14

c c

g du

ρρ η

⋅ ⋅∆ ⋅=

⋅ (2-5)

wobei er den Einfluss des Holdups und der Stauscheiben mit der Beziehung

01 0,959

1d

rsd

u u εϕε

− ⋅= ⋅ ⋅

− (2-6)

berücksichtigt. Es sei angemerkt, dass in den meisten Gesetzmäßigkeiten der Holdup implizit

beinhaltet ist und so eine Berechnung des Flutpunktes auf ein iteratives Verfahren hinausläuft.

Im Hinblick auf eine Maßstabsvergrößerung wurde in einer Arbeit von Reman 1957 [65] eine

Methode vorgestellt, um experimentelle Flutpunkte von Extraktionskolonnen unterschiedlichen

Durchmessers miteinander zu korrelieren. Dieser Methode liegt die Annahme zu Grunde, dass

die Tropfengröße bei der Festlegung des Flutpunktes eine zentrale Rolle spielt und diese in ei-

nem turbulenten Feld nur von den Stoffgrößen und dem volumenbezogenen Energieeintrag ab-

hängig ist (vgl. Kapitel 2.1.2). Basierend auf dieser Annahme zeigte Reman, dass sich die mit

ihrer freien Querschnittsfläche normierten Belastungskurven für RDC-Kolonnen unterschied-

lichster Durchmesser mit der in ein Compartment eingebrachten volumenspezifischen Leistung

korrelieren lassen.

2.1.2 Rührerdrehzahl

Die Aufgabe des Rührens beim Dispergieren besteht darin, ein Strömungs- bzw. ein damit ver-

bundenes Normal- und Schubspannungsfeld im Rührbehälter zu erzeugen, welches dafür sorgt,

dass die für den Prozess notwendige Phasengrenzfläche zwischen den beiden Flüssigkeiten ent-

steht. Die dabei induzierte Fluidströmung weist im Allgemeinen einen ausgeprägten dreidimen-

sionalen Charakter auf. Insbesondere im hochturbulenten Bereich wird die Turbulenz der Fluid-

8

bewegung zusätzlich durch Einbauten, Leitscheiben oder Stromstörer angefacht, so dass kei-

neswegs eine bestimmte Strömung vorherrscht, die sich mit einfachen Modellgleichungen be-

schreiben lässt.

Der Vorgang der Tropfenbildung bei Rühren in Behälter bzw. Kolonnen ist außerordentlich

kompliziert, da bei der sich einstellenden stabilen Tropfenverteilung sowohl Zerteil- als auch

Koaleszenzvorgänge eine wesentliche Rolle spielen. Dieser Mechanismus wurde von Shinnar

1961 [75] mit der Einführung des Begriffs der turbulenzstabilisierten Dispersion unter der An-

nahme der isotropen Turbulenz1 ausführlich beschrieben. Zur Aufrechterhaltung der Turbulenz

muss dem System ständig Energie in Form von Rührleistung zugeführt werden. Diese eingetra-

gene Energie wird vollständig in kinetische Energie umgewandelt und kaskadenförmig von ein-

zelnen Turbulenzelementen auf die nächst kleineren turbulenten Wirbeln übertragen und

schließlich in Wärme dissipiert.

HR

dR Λ λΚ

Energiefluss laminare Dissipation

Abb. 2-3: Wirbelgrößen bei freier Turbulenz nach Pahl 1998 [58]

In Abb. 2-3 ist dieser Vorgang schematisch dargestellt. Für die größten Wirbel wird als charak-

teristische Größe der so genannte Makromaßstab Λ eingeführt, der beim Rühren nach einem

Vorschlag von Brodkey [7] in der Größenordnung des turbulenzerzeugenden Organs liegt. Es

gilt daher für einen Radialrührer die Näherung:

RHΛ ≈ (2-7)

In den kleinsten laminar fließenden Wirbeln, in denen die Zähigkeitskräfte dominieren, dissi-

piert die kinetische Energie in Wärme. Die Größenordnung dieser Wirbel wird in der Literatur

mit dem so genannten Kolmogoroffschen Mikromaßstab λΚ angegeben, der sich aus massenbe-

zogener Dissipationsenergie ε und kinematischer Zähigkeit νc abschätzen lässt:

1 Die turbulente Schwankungsgröße ist unabhängig von jeder Rotation oder Translation des zu Grunde gelegten Koordinaten-systems

STAND DES WISSENS

9

4/13

=

ενλ C

K (2-8)

Nach den Vorstellungen der Turbulenztheorie müssen die Wirbel mit einer zu den Partikeln ver-

gleichbaren Größe sein. Deutlich größeren Wirbeln folgen die Tropfen wie einer konvektiven

Bewegung, kleinere Wirbel besitzen eine zu geringe Intensität, als dass sie für den Tropfenauf-

bruch von Bedeutung wären.

Die mittlere massenbezogene Energiedissipation ε in Gleichung Gl. (2-8) kann wie folgt be-

rechnet werden:

53

RP Ne n dV V

ερ

⋅ ⋅= =

⋅ (2-9)

Des Öfteren wird in der Literatur mit der volumenbezogenen Energiedissipation gearbeitet. In

dieser Arbeit wird im Folgenden immer mit der volumenbezogene Energiedissipation (ε = P/V)

gearbeitet. Bei der Bestimmung der beim Rühren eingebrachten Leistung ist unter anderem die

Rührerdrehzahl und damit indirekt der Turbulenzgrad wesentlich. In Rührbehältern spricht man

von vollständiger Turbulenz ab einer REYNOLDS-Zahl

2

Re Rn dν⋅

≡ (2.10)

von 104. Ab dieser REYNOLDS-Zahl herrscht im gesamten Flüssigkeitsvolumen turbulente

Strömung. Insbesondere bei hochturbulenten Strömungen lassen sich sowohl die mittleren Ge-

schwindigkeitswerte u i als auch die turbulenten Schwankungsgeschwindigkeiten 'iu auf die

Rührerumfangsgeschwindigkeit tipu normieren.

~i Ru n dπ ⋅ ⋅ (2-11)

' ~ Ru n dπ ⋅ ⋅ (2-12)

Diese Proportionalitäten gelten auch für Behälter mit unterschiedlicher Baugröße, aber gleichen

Geometrieverhältnissen. Dadurch sind Ergebnisse, die in Labor- oder Technikumsrührwerken

gewonnen werden, auf größere Rührwerke im industriellen Maßstab übertragbar.

Auch zur Berechnung des mittleren Tropfendurchmessers von gerührten und pulsierten Kolon-

nen, d.h. von Kolonnen mit äußerem Energieeintrag, wird bevorzugt die Theorie der isotropen

Turbulenz nach Kolmogorov für den Tropfenzerfall angewendet. Dabei geht man in der turbu-

10

lenten Strömung von vergleichbaren Viskositäten der beteiligten Phasen aus und einem geringen

Volumenanteil der dispersen Phase. Zur Berechnung des größten stabilen Tropfens, dessen

Grenzflächenenergie noch ausreicht, um einer Zerteilung durch die kinetische Energie zu entge-

hen, fordert die Theorie der isotropen Turbulenz die Gleichheit dieser beiden Energien:

32,maxkin

2,max

E 1E

p

p

u ddσ

ρσ⋅ ⋅

= =⋅

(2-13)

Aus obiger Beziehung ergibt sich somit die kritische WEBER-Zahl We für den Tropfenzerfall.

Es sind die turbulenten Schwankungsgeschwindigkeiten und nicht die Schergeschwindigkeiten,

die für den Tropfenzerfall verantwortlich sind. Oberhalb einer kritischen WEBER-Zahl wird der

Tropfen instabil und bricht. Bei homogener isotroper Turbulenz, hängt der Turbulenzzustand

vom lokalen Betrag der Energiedissipation pro Volumen der Flüssigkeit ab:

( ) ( )2/3 2 /322 3,max ,max~ ~R p pu n d d dε⋅ ⋅ ⋅ (2-14)

Für den größten stabilen Tropfendurchmesser dp,max gilt somit der Zusammenhang

,max 0,6~p

R

dWe

d− (2-15)

oder als Funktion des in der Praxis gebräuchlichen volumenspezifischen Leistungseintrages ε

0,4,max ~pd ε − (2-16)

Der Tropfendurchmesser dp,max des größten stabilen Tropfens ist linear mit dem prozess-

technisch wichtigerem mittleren Tropfendurchmesser d32 verknüpft, wie es z.B. von Brown und

Pitt 1972 [8] experimentell nachgewiesen wurde. Somit ergibt sich folgenden Ausdruck:

6,032 ~ −Wedd

R

(2-17)

Eine Übersicht in der Arbeit von Kumar 1985 [40] gibt einen Eindruck von der Fülle der Unter-

suchungen der Tropfenzerteilung, die das Modell der Tropfenzerteilung nach Shinnar bestäti-

gen. McManamey 1979 [49] bezieht die von einem 6-Blattscheibenrührer eingetragene Energie

auf das von ihm eingenommene Volumen. Eine Vielzahl von experimentellen Ergebnissen las-

sen sich mit folgender Korrelation beschreiben:

STAND DES WISSENS

11

0,60,40,81,2

324 R

RR c

dd Ne n dH

σπ ρ

−−−

= ⋅ ⋅ ⋅ ⋅ ⋅

(2-18)

In Abb. 2-4 ist der qualitative Verlauf der Trennleistung, der Rückvermischung und des mittle-

ren Tropfendurchmessers, wie man ihn in typischen Extraktionskolonnen beobachten kann, dar-

gestellt. Es ist zu erkennen, dass der Tropfendurchmesser zunächst unbeeinflusst von der Rüh-

rergeschwindigkeit ist. Ab einer kritischen We-Zahl und demzufolge einer kritischen Rühr-

erdrehzahl, ist eine deutliche Abnahme des mittleren Tropfendurchmessers zu beobachten, wo-

durch die Stoffaustauschfläche und damit die Trennleistung zunimmt. Bei zunehmender Rührer-

leistung wächst aber auch die stoffaustauschhemmende Rückvermischung in beiden Phasen an.

Die größer werdende Rückvermischung vermindert somit die Trennleistung. Es gilt somit einen

Betriebsbereich zu finden, in dem eine maximale Trennleistung erzielt wird.

0

1

2

3

4

5

6

7

8

9

10

0 1 2 3 4 5 6 7 8 9 10

Rührerdrehzahl n

1)

2)

3)

1) Tennleistung

2) mittlerer Tropfendurchmesser

3) Rückvermischung der kontinuierlichen Phase

Betriebs-

bereich

Abb. 2-4: Qualitativer Verlauf der Trennleistung, Rückvermischung und des mittleren Tropfendurch-messers in Abhängigkeit eingetragenen Rührerleistung nach Häussler 1985 [28]

2.2 Abgeleitete Größen

2.2.1 Trennleistung einer Kolonne

Für die Auslegung von Extraktionskolonnen ist neben den Strömungsvorgängen die Trennleis-

tung von zentraler Bedeutung, da aus dem Stoffübergang die erforderliche Kolonnenhöhe ermit-

telt wird. Zur Beschreibung der Trennleistung werden in den Standardwerken zur Extraktion

zwei Vorgehensweisen beschrieben: das Konzept der Übergangseinheiten (HTU-NTU-Konzept)

12

und das Konzept der Gleichgewichtsstufen (Ntheo–HETP). Bei dem Konzept der Übergangsein-

heiten wird vereinfachend davon ausgegangen, dass sich beide Phasen in einer Kolbenströmung

bewegen, also keine axiale Vermischung auftritt. Zusätzlich wird vorausgesetzt, dass beide Pha-

sen in radialer Richtung vollständig vermischt sind. Für den übergehenden Molenstrom gilt nach

der Stoffübergangstheorie der phänomenologische Ansatz:

A od KdN k a A dH c= ⋅ ⋅ ⋅ ⋅∆& (2-19)

Für die Berechnung der Triebkraft des Stoffübergangs, der Konzentrationsdifferenz ∆c, wird der

Widerstand ganz in eine Phase gelegt. Der Index "od" bedeutet dementsprechend, dass der

Stofftransportwiderstand gedanklich total in die disperse Phase verlegt wurde ("overall

dispers").

Aus einer Bilanz lässt sich daraus die erforderliche Kolonnenhöhe berechnen:

,

*, 0

Kc H Hd d

K od odod d dc H

v dcH HTU NTUk a c c

=

=

= ⋅ = ⋅⋅ −∫&

(2-20)

Demnach setzt sich die Kolonnenhöhe aus dem Produkt zweier Terme, der Höhe einer Über-

gangseinheit HTU und der Anzahl der Übergangseinheiten NTU, zusammen. Die Anzahl der

Übergangseinheiten charakterisiert die Thermodynamik durch das Gleichgewicht und die trei-

bende Konzentrationsdifferenz. Der HTU-Term repräsentiert die Gesetzmäßigkeit des Stoff-

transports und stellt eine apparatespezifische Größe dar. In einer Extraktionskolonne sind die im

Konzept der Übergangseinheiten zu Grunde liegenden Annahmen zur Vermischung in der Regel

nicht erfüllt, so dass eine Korrektur notwendig ist. Die Abweichung von dem Idealfall der

Pfropfenströmung mit einheitlicher Verweilzeit aller am Prozess beteiligten Fluidelemente ver-

mindert die für den Stoffübergang stehende Triebkraft. Dieser Effekt müsste daher eine Erhö-

hung des NTU-Terms berücksichtigen. Da diese Korrektur zwar physikalisch sinnvoll, praktisch

nur schwierig durchzuführen ist, wird die Rückvermischung über die so genannte Dispersions-

höhe HDU dem HTU-Term zugeschlagen:

( )KH HTU HDU NTU= + ⋅ (2-21)

Für den Fall, dass Arbeits- und Gleichgewichtslinie parallel verläuft, kann die Dispersionshöhe

unter Verwendung der Dispersionskoeffizienten (vgl. Kapitel 2.3) wie folgt berechnet werden:

, ,(1 )d ax d d ax c

d c

D DHDU

u uε ε⋅ − ⋅

= + (2-22)

STAND DES WISSENS

13

Für davon abweichende Betriebsbedingungen sei auf die Arbeiten von Miyauchi und Vermeulen

1963 [53] und Stemerding und Zuiderweg 1963 [80] verwiesen.

Bei dem Konzept der Gleichgewichtsstufen wird unterstellt, dass die Phasen in intensiven Kon-

takt gebracht werden, so dass sie in einem diskreten Kolonnenabschnitt thermodynamisches

Gleichgewicht erreichen. Für zwei nicht mischbare Phasen, bei denen der Verteilungskoeffzient

im betriebenen Arbeitsbereich konstant bzw. linear ist, kann nach dem Stufenmodell die Anzahl

an theoretischen Trennstufen Ntheo durch einen Treppenzug zwischen Gleichgewichts- und Bi-

lanzlinie ermittelt werden. Um subjektive Ablesefehler auszuschließen, wird häufig die so ge-

nannte Kremser-Gleichung verwendet:

λln/)(/)(ln

−−−−

=mCYXmCYX

N EinAus

AusEin

theo (2-23)

In der verfahrenstechnischen Praxis ist es üblich, die Leistungsfähigkeit eines Extraktors mit

dem so genannten HETP-Wert zu beurteilen, der die stoffaustauschaktive Kolonnenhöhe wie-

dergibt, die wie eine theoretische Trennstufe wirkt. Mit der Kenntnis der Anzahl an theoreti-

schen Trennstufen und der Kolonnenhöhe HK, kann dieser HETP-Wert bzw. die Äquivalenten-

höhe berechnet werden:

K

theo

HHETPN

= (2-24)

Im Sonderfall gerader und zueinander paralleler Bilanz- und Gleichgewichtslinien entspricht

Ntheo = NTU. Nach Sattler 1995 [70] kann eine Umrechnung gemäß

1ln

theoNNTU

λλ

−= (2-25)

erfolgen.

2.2.2 Holdup

Der spezifische Volumenanteil an Dispersphase, auch Holdup genannt, ist eine Betriebsgröße,

die aus der Schwarmgeschwindigkeit und den zufließenden Volumenströmen resultiert. Mit der

Kenntnis des Holdups und der Tropfengröße ist es möglich in Extraktoren die Tropfengesamt-

oberfläche und damit die für den Stoffaustausch zur Verfügung stehende Stoffaustauschfläche

zu berechnen. Analog zur Bestimmung der Grenzbelastung von Extraktoren (vgl. Kapitel 2.2.1)

finden sich in der Literatur unzählige empirische Ansätze zur Vorausberechnung von Holdup-

14

Werten. Auch für die Berechnung des Holdups ist das Schichtenmodell das einzige, welches auf

einem groben physikalischen Modellansatz beruht. Das Schichtenmodell, nach dem Holdup

aufgelöst, stellt sich in folgender Form dar:

0.52

2 2rs d c rs d c d

drs rs rs

u u u u u u uu u u

ε + − − − = − − ⋅ ⋅

(2-26)

Diese Beziehung beschreibt den Holdup am Betriebspunkt in Abhängigkeit der Leerrohrge-

schwindigkeit der zuströmenden Phasen und der Relativgeschwindigkeit. Es sei nochmals er-

wähnt, dass ein explizites Lösen in den meisten Fällen nicht möglich ist und die Genauigkeit

dieses Verfahrens nur von der Wahl des zu Grunde gelegten Schwarmmodells abhängig ist.

2.3 Dispersionsmodell

In Kapitel 2.2.1 wurde bereits angedeutet, dass in kontinuierlichen Gegenstromkolonnen der

Grad der Trennung gewöhnlich nicht nur durch den Extraktionsfaktor sowie den Stoffüber-

gangswiderstand, sondern auch durch den Grad der Vermischung in axialer Richtung bestimmt

wird. Für die axiale Rückvermischung lassen sich zwei unterschiedliche Ursachen ausmachen.

Einerseits resultieren aus den unterschiedlichen Tropfengrößen unterschiedliche Sedimentati-

onsgeschwindigkeiten und damit insgesamt stark unterschiedliche Geschwindigkeiten der

Dispersphase. Des Weiteren sind Mitschleppeffekte hinter den Tropfen auszumachen. Als zwei-

te Ursache ist dagegen die apparatetechnische Nichtidealität zu erwähnen, die sich in Ungleich-

verteilungen der Geschwindigkeiten über dem Kolonnenquerschnitt niederschlagen. Insbesonde-

re bei gerührten Kolonnen mit großen Durchmessern, kann die schädliche Wirkung ziemlich

groß werden, vor allem dann, wenn bei Flüssigkeitspaaren mit großer Grenzflächenspannung ei-

ne große Rührintensität erforderlich ist, also bei Flüssigkeiten, die schwierig ineinander zu

dispergieren sind. In einer frühen Arbeit von Geankoplis und Hixson 1950 [17] wurde durch

Konzentrationsmessungen in einer Sprühkolonne die weit verbreitete Annahme einer idealen

pfropfenförmigen Bewegung der Einzelphasen in Strömungsrichtung in solchen Apparaten wi-

derlegt. Sie stellten vielmehr fest, dass es beim Eintritt der Phasen zu deutlich ausgeprägten

Konzentrationssprüngen kommt. Des Weiteren resultierten aus der Nichtidealität der Strömung

und dem polydispersen Charakter der Zweiphasenströmung stark unterschiedliche Verweilzeiten

der Fluidteilchen. Die axiale Vermischung übt somit eine nivellierende Wirkung auf die Kon-

zentrationsgefälle in der Raffinat- und Extraktphase aus und verringert dadurch die sonst ohne

STAND DES WISSENS

15

axiale Vermischung erzielbare potentielle Trennschärfe. Zur Berechnung von Gegenstromex-

traktionskolonnen unter Einbeziehung des realen Strömungsverhaltens verwendeten Miyauchi et

al. 1966 [52] erstmalig ein Rückvermischungsmodell. Obwohl der theoretische Hintergrund der

Rückvermischungsmodelle häufig kritisiert wird, die Phänomene innerhalb von Extraktionsko-

lonnen ungenügend zu beschreiben, stellen sie praktische und einfach handhabbare Hilfsmittel

dar, um Aussagen zur Trennwirkung, axialen Konzentrationsprofilen in Kolonnen und zur Maß-

stabsvergrößerung zu treffen. Der wesentliche Vorteil dieser Modelle liegt darin, alle Abwei-

chungen der Strömung von der idealen Kolbenströmung durch die zu bestimmenden Größen

axialer Dispersionskoeffizient Dax und mittlere Verweilzeit τ zu charakterisieren. Für Extrakti-

onskolonnen können prinzipiell das Dispersions- oder das Zellenmodell mit Rückströmung

(Backflowmodell) eingesetzt werden. Für den allgemeinen Fall des stationären Betriebs ohne

bemerkenswerte Änderungen der Phasengeschwindigkeiten entlang der Kolonne sind sie inein-

ander überführbar, so dass für diesen Fall mit beiden Modellen identische Resultate erzielt wer-

den. Für einen detaillierteren, chronologischen Überblick auf die Rückvermischungsproblematik

in einzelnen Kolonnentypen sei auf die Arbeit von Ingham 1971 [32] verwiesen.

Eine Modellierung der unterschiedlichen Verweilzeiten von Fluidteilchen erfolgt beim Dispersi-

onsmodell basierend auf dem FICK´schen Diffusionsansatz in eindimensionaler Form. Für den

Dispersionsmolenstrom AN& der Komponente A ergibt sich hiermit [11]:

AA ax K

d cN D Ad h

= −& (2-27)

Erweitert man die Stoffbilanz nach Gleichung (2-19) um diesen Dispersionsstrom für die konti-

nuierliche und disperse Phase, so folgt ein System zweier gekoppelter Differentialgleichungen

zweiter Ordnung, die örtlich und zeitlich das Konzentrationsprofil der übergehenden Kompo-

nente in beiden Phasen beschreiben:

( )

( )

2*

, 2

2*

, 2

(1 )c c cc d ax c od d d

d d dd d ax d od d d

dc dc d cu D k a c cdt dh dhdc dc d cu D k a c cdt dh dh

ε

ε

= ⋅ − − ⋅ ⋅ − ⋅ ⋅ −

= − ⋅ − ⋅ ⋅ + ⋅ ⋅ − (2-28)

Mit Hilfe numerischer Berechnungsverfahren erhält man als Lösung das Konzentrationsprofil

über die Kolonne. Über dieses Differentialgleichungssystem kann also entweder die Ausgangs-

konzentration bei bestehender Kolonnenhöhe oder die Kolonnenhöhe für eine gewünschte Aus-

gangskonzentration errechnet werden. Eine häufig praktizierte Art, die numerische Lösung des

Differentialgleichungssystems zu umgehen ist, den Einfluss der Längsvermischung in einem

16

korrigierten HTU-NTU-Modell zu berücksichtigen (vgl. Kapitel 2.2.1). Für den Fall einer linea-

ren Gleichgewichtsbeziehung (Y=kX+C) publizierten Hartland und Mecklenburgh 1966 [26]

eine analytische Lösung, die dem Anhang entnommen werden kann.

Die Dispersionskoeffizienten beider Phasen legen dabei die Größen der Dispersionsströme fest

und verkörpern mit den übrigen Größen des Dispersionsgliedes die Nichtidealität der Strömung.

In der Praxis werden üblicherweise die Fluiddynamik und der Stofftransport gedanklich ge-

trennt. Dies hat den Vorteil, dass das Differentialgleichungssystem entkoppelt wird und die in

beiden Phasen auftretenden Rückvermischungseffekte gesondert untersucht werden können. Es

ergibt sich somit eine lineare partielle Differentialgleichung zweiter Ordnung, die für bestimmte

Anfangs- und Randbedingungen gelöst werden kann und sich in ihrer dimensionslosen

Schreibweise wie folgt darstellt:

zc

zc

Boc

∂∂

−∂∂

⋅=Θ∂

∂2

21 (2-29)

Die jeweiligen Anfangs- und Randbedingungen ergeben sich aus den speziell angewandten Ex-

perimentiermethoden in Tracerexperimenten. Der einfachste Fall zur Messung des realen Strö-

mungsverhaltens tritt bei der stationären Tracerung auf, in dem ein Spurstoff kontinuierlich zu-

gegeben wird und ein stationäres Konzentrationsprofil in der Rückwärtsausbreitung aufgenom-

men wird. Die Methode der kontinuierlichen Tracerinjektion wird heute nur noch selten ver-

wendet, da sie als recht ungenau angesehen werden muss. Zuverlässig sind hingegen instationä-

re Tracermethoden, deren theoretische Grundlagen auf Danckwerts 1953 [11] und Langmuir

1908 [41] zurückgehen. Hierbei wird eine kleine Menge eines Tracers in die Kolonne injiziert

und das Tracerantwortsignal an einer oder mehreren Stellen entlang der Kolonne vermessen

[40]. Die Verweilzeitverteilung des Tracers wird durch die Abweichung von der idealen Kol-

benströmung beeinflusst, so dass der zu bestimmende Dispersionskoeffizient alle Strömungs-

nichtidealitäten beinhaltet. Eine Übersicht der Auswertemethode von Verweilzeitverteilungen ist

bei Fahim und Wakao 1982 [14] zu finden. Generell kann gesagt werden, dass bei einer Aus-

wertung der Verweilzeitverteilungen durch die Momentenmethode, aber auch der Ausgleich im

Laplace-Bereich deutlich von der Form der Kurven beeinflusst wird. In der Praxis kommen häu-

fig unsymmetrische Verteilungen mit langen "Schwänzen" (Tailing) vor, bei denen der Wert

Null nur äußerst langsam erreicht wird. Dies führt bei der Bestimmung der Mittelwerte bzw. Va-

rianzen zu erheblichen Fehlern und ist somit entscheidend für die Qualität der Rückvermi-

schungsgrößen. Bauer 1976 [2] entwickelte daher eine Methode, bei der die experimentell be-

stimmten Verweilzeitverteilungen im Zeitbereich durch direkte Kurvenanpassung der analyti-

STAND DES WISSENS

17

schen Lösung des Dispersionsmodells für den "open-open-Fall"2 unter Optimierung der Rück-

vermischungsgrößen ausgewertet werden. Die von Feller 1968 [15] für eine ideale Stoßfunktion

publizierte analytische Lösung der Gleichung (2-29) im Zeitbereich

1/ 2 2

( ) exp 12 4

Bo Bo tc tt t t

τ τ τπ τ

⋅ ⋅ = − − ⋅ ⋅ ⋅ (2-30)

wird hierbei zu Grunde gelegt und der im Jahre 1957 erstmals veröffentlichten Lösung:

1/ 2 21( ) exp 12 4

Bo Bo tc tt t

τ τπ τ

⋅ ⋅ = − − ⋅ ⋅ (2-31)

von Levenspiel und Smith [40] vorgezogen. Krizan 1987 [38] betont in seiner Arbeit, dass in der

Flüssig-Flüssig-Extraktion mit Bo >> 10 kein merklicher Unterschied der beiden Gleichungen

festzustellen ist.

0

10

20

30

40

50

60

70

80

90

100

0 50 100 150 200 250 300 350 400Zeit [s]

Kon

zent

ratio

n [%

]

Meßwerte C1-Kurve

Meßwerte C2-Kurve

Regression

R2=0,9995

Abb. 2-5: Regressiertes Antwortverhalten für eine Rührerdrehzahl von 250 min-1 und Belastung von 10 m³/m²h (HC=28 mm, ϕ=30%)

Um die Unzulänglichkeiten eines Dirac-Stoßes zu vermeiden, nutzte Bauer die Zweistellen-

messmethode. Bei dieser werden gemäß Abb. 2-5 zwei aufgezeichnete Verweilzeitkurven mit-

tels des Faltungsintegrals mit folgendem Ausdruck ausgewertet:

2 keine Änderung des hydrodynamischen Zustandes vor bzw. hinter der Aufgabe- und Messstelle.

18

( )( ) ( ) ( )( )

1/ 221

2 3/ 20

1( ) exp2 4

t cBo Boc t t dtt

θτ τ θ θπ τ θθ

⋅ = − − − ⋅ ⋅ − − ∫ (2-32)

2.3.1 Vermischung - Kontinuierliche Phase

Mehrere Autoren versuchten auf Basis von experimentell ermittelten Dispersionskoeffizienten

die wesentlichen Geometrieeinflüsse und Betriebsparameter in Form von Korrelationen zu er-

fassen. Der wesentliche Nachteil liegt jedoch in der eindimensionalen Betrachtungsweise des

Modells. Insbesondere bei gerührten Extraktionskolonnen kann bei der Maßstabsübertragung

das in Abb. 2-2 visualisierte Strömungsbild nicht aufrechterhalten werden. Erschwerend kommt

hinzu, dass sich die Rührzellengeometrie mit dem Maßstab extrem ändern kann (vgl. Kapitel

2.4). Mit der Beschreibung solcher Änderungen im Strömungsgeschehen ist das Dispersionsmo-

dell natürlich überfordert. Dennoch kann es bis zu stattlichen Nennweiten noch durchaus

brauchbare Ergebnisse liefern.

Eine gute Übersicht zu den wichtigsten Arbeiten zur Längsvermischung ist bei Bauer 1976 [2]

zu finden. Es ist festzustellen, dass bei gerührten Kolonnen, die aus einer Vielzahl einzelner gut

durchmischter Rührzellen bestehen, die Dispersionskoeffizienten gewöhnlich mit einem Ansatz

korreliert werden, der sich aus einem Koeffizientenvergleich von Backflow- und Dispersions-

modell ableitet:

( )1 0,5ax C

C

D H qBo u H H

= = ⋅ +⋅

(2-33)

wobei der so genannte Rückflussparameter wie folgt definiert ist:

R

C

d nq Cν

⋅= ⋅ (2-34)

Miyauchi et al. 1966 [52] zeigten, dass auch stark gerührte Kolonnen durch das Hinzufügen der

Newton-Zahl in Gleichung (2-33) beschrieben werden können. Im technisch interessanten Be-

reich ist die NEWTON-Zahl keine Funktion der REYNOLDS-Zahl mehr, so dass Bauer 1976

[2] auf Basis der isotropen Turbulenztheorie eine Korrelation zur Berechnung von Dispersions-

koeffizienten, die auch für ARD- und RDC-Kolonnen anderer Größe und Geometrie brauchbar

ist, entwickelte:

STAND DES WISSENS

19

3 0,83,

1 21 Re

Re

Cax c C K R

C c C C c

D H dC CBo u H H H

ϕ = = ⋅ + ⋅ ⋅ ⋅ ⋅

(2-35)

Autoren Kolonne Durchmesser

[mm]

C1 C2 C3

Miyauchi et al. 1966 [52] RDC 150 0,176 0,0817 0,5

Bauer 1976 [2] Kühni 150 0,325 0,118 0,33

Tab. 2-1: Koeffizienten zur Berechnung des Dispersionskoeffizienten nach Gleichung (2-35)

Für gerührte Kolonnen vom Typ Kühni sind von verschiedensten Autoren experimentelle Daten

aus einphasigen Versuchen an die folgende Gleichungsstruktur angepasst worden, die sich in ei-

ner analogen Schreibweise zu Gleichung (2-35) darstellt:

.1 2 3

1 ax c R

c c C c

D d nC C CBo u H u

⋅= = + ⋅ ⋅

⋅ (2-36)

In Tab. 2-2 sind die notwendigen Konstanten C1, C2 und C3, die Bauer und Widmer 1977 [3],

Breysse et al. 1983 [6] und Steiner et al. 1988 [78] in ihren Arbeiten angegeben haben.

Autoren Kolonne Durchmesser

[mm]

C1 C2 C3

Geometriekonstante

Bauer und Widmer 1977 [3] Kühni 150 0,176 0,0817 1/3

R K

K C

d dd H

ϕ

⋅ ⋅

Breysse et al. 1983 [6] Kühni 150, 600, 800 0,14 0,046 ϕ

Steiner et al. 1988 [78] Kühni 150 0,188 0,0267 0,5ϕ

Tab. 2-2: Koeffizienten zur Berechnung des Dispersionskoeffizienten nach Gleichung (2-36)

Die meisten Untersuchungen zur Rückvermischung der kontinuierlichen Phase erfolgten in der

Literatur aus Gründen der Praktikabilität durch einphasige Tracerexperimente. Die meisten Ex-

perimentatoren sprechen von einer breiten Streuung und einer schlechten Reproduzierbarkeit bei

Anwesenheit der dispersen Phase (z.B. Stemerding et al. 1963 [79]). Bis zu einem Holdup von

7% konnte Hody 1975 [30] in seinen Untersuchungen keine Beeinflussung des Dispersionskoef-

fizienten der kontinuierlichen Phase durch die disperse Phase feststellen.

20

Auch Kumar 1985 [40] betont in seiner Arbeit, dass die im Zweiphasenbetrieb gemessenen Dis-

persionskoeffizienten unwesentlich durch die Dispersphase beeinflusst werden. Ingham et al.

1974 [33] dagegen stellte bei seinen stationären Tracerversuchen eine geringe Reduzierung des

Rückvermischungkoeffizienten der kontinuierlichen Phase durch die anwesende disperse Phase

fest. Dies wird durch eine Steigerung der Geschwindigkeit der kontinuierlichen Phase begründet

und durch einen Term (1-εd) in der allgemeinen Korrelationsgleichung (Gleichung (2-36)) be-

rücksichtigt. In instationären als auch stationären Tracerungexperimenten untersuchte

Donagaonkar et al. 1991 [13] die Rückvermischung der kontinuierlichen Phase in einer Extrak-

tionskolonne mit einem Innendurchmesser 75 mm. Die Ergebnisse werden durch folgende Kor-

relation wiedergegeben, wobei auf einen Ansatz von Ingham zurückgegriffen wird:

0,0670,587

,(1 )0,346 0,063 R d R R

ax cc K R

n d d HDu d d

ε ϕ ⋅ ⋅ − = − + ⋅ ⋅ ⋅ ⋅

(2-37)

Einen anderen Weg zur Ermittlung von Vermischungsparameter in Kühni-Kolonnen beschrei-

tete Hody 1975 [30], indem er zeigte, dass die Rückvermischung eine Funktion des Verhältnis-

ses zweier Volumenströme ist, nämlich des in radialer Richtung geförderten radialen Volumen-

stroms3 TurbV& und des in axialer Richtung strömenden axialen Volumenstroms axV& . Für die Be-

rechnung dieses Rührervolumenstroms gibt Hody in seiner Arbeit folgende Korrelation an, die

er mittels umfangreicher experimenteller Untersuchungen mittels der Hitzedraht-Anemometrie

ermittelt hat:

0,026722,09 W

Turb R Rc

V d n H νν

= ⋅ ⋅ ⋅ ⋅

& (2-38)

Hody merkt in seiner Arbeit kritisch an, dass der Gleichungstyp (2-36) eine schwache Abnahme

des Dispersionskoeffizienten mit sinkender Belastung ergibt. Diese Aussage widerspricht der

Tatsache, dass für uc→ 0 der Vermischungszustand in der Kolonne dem Zustand des idealen

Rührkessels mit Boc→ 0 bzw. Dax,c → ∞ nähert. Er nutzte das Verhältnis von radial durch den

Rührer geförderter Flüssigkeit zur axial strömenden Flüssigkeit um seine experimentellen Daten

zu korrelieren. Auf Basis einphasiger Tracerexperimente in einer Kolonne mit 150 mm Nenn-

weite, mit unterschiedlichsten freien Querschnittsflächen ermittelte Hody folgenden Exponenti-

alansatz:

3 Flüssigkeitsstrom durch die vom Rührer bestrichene Fläche

STAND DES WISSENS

21

1 2exp Turbc

ax

VBo C CV

= ⋅ ⋅

&

& (2-39)

Die zwei Konstanten C1 und C2 sind von der freien Statorfläche abhängig:

ϕ [%] C1 C2

10 2,68 0,21

20 3,56 0,30

30 3,21 0,35

40 2,97 0,38

Tab. 2-3: Koeffizienten der Gl. (2-39) nach Hody 1975 [30]

2.3.2 Vermischung - Disperse Phase

Im vorigen Kapitel wurde bereits erwähnt, dass in der Arbeit von Breysse et al. 1983 [6] das

Dispersionsmodell mit Erfolg zur Beschreibung der Strömungsnichtidealität von einphasigen

Extraktionskolonnen bis zu einem Durchmesser von 800 mm gezeigt werden konnte. Ein we-

sentlich schwierigeres Problem ist die Beschreibung der Dispersphasenmischung auf Basis des

Dispersionsmodells. In der bereits zitierten Arbeit von Stemerding et al. 1963 [79] wird betont,

dass die Streuung der Verweilzeit in der dispergierten Phase viel größer ist, als in der kontinu-

ierlichen Phase, da die Streuung in der Tropfengröße zu einer zusätzlichen Streuung der Ver-

weilzeit führt. Die ermittelten Dispersionskoeffizienten für die disperse Phase lagen teilweise

um einen Faktor 100 über denen der kontinuierlichen Phase. Es wird betont, dass sich die Dis-

persionskoeffizienten der beiden Phasen mit abnehmender Tropfengeschwindigkeit annähern.

Bei Fluten ist die Tropfengeschwindigkeit minimal, und damit sind Dax,c und Dax,d ungefähr

gleich. Zu gleichen Ergebnissen kommt Kumar 1985 [40] bei seinen Untersuchungen in einer

Kühni-Extraktionskolonne der Nennweite 150 mm.

22

0

10

20

30

40

50

60

70

80

90

100

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

Rührerdrehzahl [min-1]

Dis

pers

ions

koef

fizie

nt [m

²/s]

Dax,c

Dax,d

Abb. 2-6: Qualitativer Verlauf der axialen Dispersionskoeffizienten bei Änderung der Rührerdrehzahl nach Gourdon et al. 1994 [21]

Dieser Sachverhalt wird auch durch den qualitativen Verlauf der Abb. 2-6 verdeutlicht der von

Gourdon et al. 1994 [21] publiziert wurde. Bei geringen Rührerdrehzahlen und der damit ver-

bundenen polydispersen Tropfengrößenverteilung ist der Dispersionskoeffizient der dispersen

Phase deutlich größer als der der kontinuierlichen Phase. Mit Steigerung der Rührintensität wird

die Tropfengrößenverteilung zunehmend enger, die Tropfenaufstiegsgeschwindigkeiten kleiner

und somit der Unterschied der Dispersionskoeffizienten kleiner.

Goldmann 1986 [19] verwendete das von Hody eingeführte Verhältnis aus radial durch den

Rührer geförderter Phase zur axial strömenden Phase, bezog es auf die jeweiligen Phasen und

nannte es Umlaufzahl nmix:

,,

,

Turb imix i

ax i

Vn

V=&

& (2-40)

Unter Zuhilfenahme von Gleichung (2-38) kann mit Gleichung (2-40) folgender Zusammenhang

abgeleitet werden:

2

, 28,36 R R d

mix dK d

d H nnd u

επ

⋅ ⋅ ⋅ ⋅=

⋅ ⋅ (2-41)

Goldmann konnte hierbei zeigen, dass der Geometrieeinfluss der Stauscheiben keinen Einfluss

mehr auf die Rückvermischung hat und somit die Dispersphase nicht als quasikontinuierlicher

STAND DES WISSENS

23

Volumenstrom aufgefasst werden darf. Mit zunehmender Umlaufzahl, d.h. bei einer Intensivie-

rung des radialen Turbinenvolumenstroms, nimmt die Dispersphasenvermischung im Apparat

stark ab und erreicht bei einem Wert von etwa 2 ihren kleinsten Wert, der sich auch durch eine

weitere Steigerung der Umlaufzahl nicht verändern lässt. Dieser Wert korrespondiert auch mit

der besten Trennleistungsperformance des Apparates.

Akzeptanz des Dispersionsmodell

1.) kontinuierliche Phase ja

2.) monodisperse Tropfen ja

3.) polydisperse Tropfen, schlechte Koaleszenz nein

4.) polydisperse Tropfen, gute Koaleszenz ja

Tab. 2-4: Gültigkeit des Dispersionsmodells

In der Arbeit von Bauer 1976 [2], wurde gezielt der Einfluss der dispersen Phase und der Koa-

leszenz auf die Rückvermischung in einer Fest-Flüssig-Extraktionskolonne untersucht. Der Tab.

2-4 kann die von ihm vorgenommene Unterteilung in vier Gruppen und deren mögliche Model-

lierbarkeit mit dem Dispersionsmodell entnommen werden. Da die meist in der Extraktionstech-

nik verwendeten Stoffsysteme kleine Dichtedifferenzen aufweisen, werden Einzeltropfen in den

Kolonnen bezüglich eines mit der Hauptströmung mitbewegten Beobachters ein ähnliches

Strömungsverhalten zeigen wie die Elemente der kontinuierlichen Phase bezüglich eines mit der

Hauptströmung dieser Phase mitbewegten Beobachters und somit die Bedingungen 1.) - 3.)

ebenfalls erfüllen. Bauer argumentiert, dass die statistische Grundvoraussetzung streng genom-

men nur von einem monodispersen System erfüllt wird, da nur dort die Phasenelemente völlig

gleichberechtigt sind. Für nicht koaleszierende Polydispersionen kann das Dispersionsmodell

nur gesondert auf die einzelnen Größenklassen angewendet werden, da diese sich in ihrem Ver-

halten nicht mehr statistisch, sondern systematisch unterscheiden. Stoffsysteme mit starker Koa-

leszenz hingegen erfüllen die Grundvoraussetzung wieder, da bei sehr häufiger Koaleszenz und

Redispergierung die Tropfenphase als Kontinuum betrachtet werden darf. Bauer erhält nach

Auswertung seiner Experimente mit Feststoffteichen folgende Gleichung:

( )1.7 0.7, 81 0.092 1.9 10 Re Reax d CR d

d d C

D HBo u H H

−−= = ⋅ + ⋅ ⋅ ⋅⋅

(2-42)

24

2.4 Maßstabsvergrößerung

In der allgemeinen Praxis der Verfahrensentwicklung sind verschiedene Methoden zur Übertra-

gung der Werte der Versuchsanlage auf Produktionsanlagen gebräuchlich, deren Anwendung

vom verfahrentechnischen Grundwissen abhängig ist. Die bekanntesten Methoden sind die

Übertragung mit Hilfe der Ähnlichkeitstheorie (exakte oder partielle Ähnlichkeit) respektive

Dimensionsanalyse, physikalischen Modellen oder Erfahrungsmodellen (Heuristik). Ein gesi-

cherter Scaleup ist nur dann gegeben, wenn das Problem dimensionslos mit Kennzahlen formu-

liert ist. Die zur Realisierung einer exakten Ähnlichkeit notwendige Suche nach Modell-

Stoffsystemen scheitert meist an der Verfügbarkeit bzw. erscheinen Untersuchungen zum Stoff-

austausch an einem anderen Medium äußerst problematisch. Man ist dann auf Versuche bei par-

tieller Ähnlichkeit angewiesen. Die Modellversuche werden zweckmäßigerweise mit unter-

schiedlich großen Modellapparaten durchgeführt und die dabei gewonnenen Ergebnisse auf die

Bedingungen der technischen Ausführung extrapoliert. Diese aufwendige und naturgemäß un-

zuverlässige Vorgehensweise kann gelegentlich durch gezielte Versuchsstrategien ersetzt wer-

den. Sie beruhen darauf, dass man bestimmte Ähnlichkeitskriterien bewusst preisgibt und deren

Rückwirkung auf den Gesamtvorgang überprüft. Nach Zlokarnik 2000 [91] gibt es eine Reihe

von Faustregeln beim Dimensionieren von Apparaten, die sich beim genauen Hinsehen als Be-

dingungen erweisen, die unbewusst eine partielle Ähnlichkeit beinhalten. Eine gerührte Extrak-

tionskolonne kann in einer reduzierten Sicht als die Summe von im Gegenstrom durchflossener

Rührbehälter aufgefasst werden. Generell wird in Rührbehältern eine Vielzahl unterschiedlicher

Aufgabenstellungen verfolgt, und die Hauptproblematik ist darin begründet, dass sich für jede

eine Maßstabsübertragungsregel angeben lässt. Eine häufig verwendete Faustregel als Dimensi-

onierungskriterium für Rührbehälter ist das so genannte Büche-Theorem, bei dem die volumen-

spezifische Rührleistung P/V konstant gehalten wird. Die Brauchbarkeit dieses Kriteriums auch

in der Flüssig-Flüssig-Extraktion wurde in zahlreichen wissenschaftlichen Arbeiten gezeigt, bei

denen der Zusammenhang nach Gleichung (2-17) direkt bestätigt werden konnte.

Die Ursache für die deutlich schlechtere Trennleistung von industriellen Kolonnen gegenüber

Laboranlagen ist in den veränderten hydrodynamischen Verhältnissen begründet. Es ergeben

sich radiale Ungleichheiten der Strömungsverhältnisse im Modell und in der Großausführung.

Rosen und Krylov 1967 [68] empfehlen als eine Maßnahme zur Beseitigung dieser Schwierig-

keiten die Anwendung der hydraulischen Modellierung, d.h. durch bestimmte Einbauten die

Ähnlichkeit der Strömungsbedingungen zu erzwingen. Eine Dimensionierung von Extraktions-

kolonnen mit geometrischer Ähnlichkeit ist aus diesem Grund nicht vorzufinden. Eine konstruk-

STAND DES WISSENS

25

tive Maßnahme, die sich ändernden Strömungsverhältnisse zu kompensieren um die Strömung

zu richten und damit einer steigenden Rückvermischung entgegenzuwirken, stellt bei vielen Ko-

lonnen der Einsatz von Stauscheiben dar. Die freie Querschnittsfläche entscheidet über die Be-

lastbarkeit und die Rückvermischung der Kolonne. Die Wahl der Höhe der durch das Einbrin-

gen der Stauscheiben entstehenden Rührzellen bzw. Compartments stellt nach Thornton 1992

[82] eine Herausforderung dar. So kommt es bei zu geringen Bauhöhen zu einer übermäßigen

Dämpfung der Toruswirbel und bei zu großen Höhen zu Wirbelinstabilitäten. Husung 1984 [31]

berichtet, dass bei einer Maßstabsvergrößerung einer RDC-Kolonne mit dem für Laborkolonnen

üblichen Compartment zu Durchmesserverhältnis von 0,36 ab einem Durchmesser von 0,3 m

der Betrieb des Extraktors erheblich durch niederfrequente instationäre Strömungen gestört

wird. Eine kleinere Compartmenthöhe erbrachte eine Stabilisierung des Wandeinflusses, ließ

aber die Ausbildung der Torus-Strömung nicht mehr zu. Husung merkt an, dass im strömungs-

technischen Sinne sich es um zwei verschiedene Apparate handelt und verweist auf deutlich un-

terschiedliche Leistungscharakteristiken der Rührer.

0,36C

K

Hd

= 0,115C

K

Hd

=

Abb. 2-7:Strömungsverlauf in RDC-Rührzellen mit verschiedenen Verhältnissen der Zellenhöhe HC zum Kolonnendurchmesser DK nach Husung [30]

Logsdail et al. 1957 [45] berichtet von einem spiralförmigen Tropfenaufstieg bei zu groß ge-

wählten Compartmenthöhen, womit unzureichende Verweilzeiten bzw. Holdup-Werte erzielt

wurden. In einer Arbeit von Reman 1957 [65] wird von einer deutlichen Einbuße in der Belast-

barkeit von RDC-Kolonnen bei niedrigeren Compartments berichtet. In der Arbeit von Scheibel

1956 [71], die sich auch mit der Maßstabsvergrößerung der Compartmenthöhe beschäftigt, wird

die Bedeutung der in den Compartments erzeugten Strömung und Verweilzeit betont, die beim

Scaleup ungleichmäßig anwächst.

26

~ ~ 0,5....0,7xC KH d mit xτ = (2-43)

Eine zur Beibehaltung des Strömungszustandes geometrisch ähnliche Höhe ist ebenso wenig zu

realisieren wie eine konstante Compartmenthöhe, die notwendig wäre, um gleiche Verweilzeiten

zu erzielen. Der Autor betont, dass ein Exponent x=0,5 einen brauchbaren Kompromiss zwi-

schen den beiden Grenzfällen darstellt.

Das in Kapitel 2.2.1 vorgestellte Prinzip der Äquivalentenhöhe vermag natürlich nicht die kom-

plexen Zusammenhänge zwischen Hydrodynamik und Stofftransport zu beschreiben. Dennoch

ist dieses Prinzip in der industriellen Praxis die geläufigste Art, die in Technikumsanlagen er-

mittelten Stoffübergangshöhen mit anderen Apparaten zu vergleichen und die Höhe einer In-

dustriekolonne abschätzen zu können. Hierbei kommt meist eine empirische Exponentialbezie-

hung zum Einsatz,

5,0.....33,0~ =xmitHETPd xK (2-44)

für dessen Exponenten x man in der Literatur abhängig vom Kolonnentyp unterschiedlichste

Werte findet [82]. Er entscheidet maßgeblich darüber, welchen Wert man der wachsenden

Nichtidealität der Fluiddynamik von technischen Kolonnen beimisst. Bei Karr 1985 [34] und

Karr und Cusack 1992 [35] finden sich für eine konservative Auslegung von Extraktionskolon-

nen kleine Werte von 0,38, wie man sie für Karr-, Sieb- und Füllkörperkolonnen verwendet.

Nach Pratt 1955 [62] werden dagegen gerührte Kolonnen, wie die RDC-Kolonne meist mit grö-

ßeren Werten bis 0,5 skaliert.

Eine Arbeit von Grinbaum 2002 [23] greift diesen Ansatz zum Skalieren von Kolonnen auf und

erweitert ihn auf reaktive Systeme, bei denen die Phasenverweilzeiten einen signifikanten Ein-

fluss besitzen. Eine optimale Kinetik im Apparat, bei der gleiche Phasenverweilzeiten vorliegen,

ist nach Grinbaum nur bei Erfüllung der folgenden Beziehung zu Erzielen:

/ (1 ) /c d d dm m ε ε= −& & (2-45)

Der Holdup, der proportional mit der Verweilzeit der dispersen Phase verknüpft ist, nimmt so-

mit eine zentrale Rolle bei den Pilotierungsversuchen ein. Aus diesen lässt sich unter der An-

nahme gleicher Holdup-Werte beim Scaleup der notwendige Kolonnendurchmesser der Indust-

riekolonne berechnen:

12

,2,1

2

4 ( ) x xc d K

K

m m dd

Bπ

+ ⋅ + ⋅= ⋅

& & (2-46)

STAND DES WISSENS

27

Die obigen Ausführungen zum Büche-Theorem in der Rührtechnik für einen gleichen volumen-

bezogenen Leistungseintrag führen bei Extraktionskolonnen zu folgender Abhängigkeit der

Compartmenthöhe und der erzielten Rührerumfangsgeschwindigkeit:

1/3

,1 ,1

,2 ,2

tip C

tip C

u Hu H

=

(2-47)

Dies bedeutet, dass die Rührerumfangsgeschwindigkeit in gleicher Weise erhöht werden müsste,

wie die Flüssigkeitsmasse in einem Compartment. In der Arbeit von Karr und Cusack 1992 [35]

wird diese Vorgehensweise für die Maßstabsvergrößerung von RDC-Kolonnen und York-

Scheibel-Kolonnen empfohlen, wobei für die Übertragung der Trennleistung gleiche Compart-

mentwirkungsgrade zu Grunde gelegt werden. Mit einer gewissen Berechtigung ist vielfach an-

gezweifelt worden, ob die auf das Compartmentvolumen bezogene Leistung mit der Tropfen-

größe korreliert. So ist vielmehr festzustellen, dass bei der Maßstabsvergrößerung von gerührten

Extraktionskolonnen die Rührerumfangsgeschwindigkeit nahezu gleich bleibt (Breysse et al.

1983 [6]). Unter der Vorraussetzung, dass nach dem REYNOLDschen Schubspannungsansatz

die vom Rührer erzeugte turbulente Schubspannung proportional zum Quadrat der lokalen tur-

bulenten Schwankungsgeschwindigkeiten ist,

2~ 'uτ (2-48)

resultiert unter Zuhilfenahme von Gleichung (2-12) folgende Proportionalität:

2~ tipuτ (2-49)

In einer Arbeit von Oldshue 1974 [57] wird der Zusammenhang von Schubspannung und Trop-

fenbildung betont. So ist bei der Maßstabsvergrößerung festzustellen, dass die maximale Schub-

spannung in Rührernähe steigt, aber im Mittel die Schubspannung abnimmt. Somit ist mit brei-

teren Tropfengrößenverteilungen im Großen zu rechnen.

Wissenschaftlich fundiertere Scaleup-Vorschriften, die alle Kolonnentypen umfassen, sind auf-

grund der Fülle existierender Kolonnentypen und der Komplexität der sich im Apparat einstel-

lenden Mehrphasenströmung unwahrscheinlich. Es wird nach bis heute davon gesprochen, dass

die Auslegung der Extraktionskolonne eher eine Kunst als eine Wissenschaft ist. In der indus-

triellen Praxis liegen vielmehr interne Auslegungsvorschriften vor, die auf praktische Betriebs-

erfahrungen zurückzuführen sind. Publikationen, die sich mit dieser Thematik beschäftigen, be-

schränken sich daher meist auf eine grobe Skizzierung der Vorgehensweise. So findet sich in ei-

ner Arbeit von Mögli und Bühlmann 1982 [55] ein grobes Prozedere, dass auf der so genannten

28

"hydrodynamischen Ähnlichkeit" basiert. Diese hydrodynamische Ähnlichkeit fordert bei der

Maßstabsvergrößerung ähnliche Belastungen. Des Weiteren werden ähnliche Tropfengrößenver-

teilungen, welche in der Regel durch konstante Rührerumfangsgeschwindigkeiten erzielt wer-

den, ein ähnlicher Holdup und ein ähnlicher spezifischer Rührervolumenstrom gefordert. Dieser

spezifische Rührervolumenstrom stellt das Verhältnis aus gefördertem Volumenstrom der Rüh-

rerturbine, der mit Gleichung (2-38) berechnet werden kann, und dem Produkt aus Kolonnen-

durchmesser und Rührkammerhöhe dar. Natürlich lassen sich all diese Forderungen nur durch

eine gezielte Beeinflussung der Rührzelleneinbauten gewährleisten. Formuliert man diese He-

rangehensweise ähnlichkeitstheoretisch, so bedeutet dies zusammenfassend:

.B idem= (2-50)

32 .d idem= (2-51)

.d idemε = (2-52)

.Turb

C K

V idemH d

=⋅

& (2-53)

Mit der Annahme, dass der Stoffübergangskoeffizient k über den Leistungseintrag beeinflusst

wird, und bei hydrodynamischer Ähnlichkeit mit nahezu identischen Werten zu rechnen ist,

kann ein Apparate-Scaleup basierend auf dem HTU/HDU-Konzept (vgl. Gleichung (2-21) bzw.

s. Marr 1978 [47]) erfolgen. Besonders zu berücksichtigen ist jedoch, wie bereits im vorigen

Kapitel angedeutet, die maßstabsabhängige Rückvermischung.

Auch die in der Arbeit von Pilhofer 1988 [60] vorgestellte Vorgehensweise bei der Maßstabs-

vergrößerung von gerührten Extraktionskolonnen basiert auf dem Dispersionsmodell. Es wird

zunächst die in Compartment eingetragene Leistung gemäß Gl. (2-17) formuliert:

231/ ~ R

C tipC K

dP V uH d

⋅ ⋅

(2-54)

Dieser Ausdruck wird vom Autor mit der Abhängigkeit des Dispersionskoeffizienten und der

Rührerumfangsgeschwindigkeit bzw. der Compartmenthöhe aus Gl. (2-36) nach Bauer und

Widmer 1977 [3]

1, ~ C

ax c C tipD H u⋅ (2-55)

STAND DES WISSENS

29

kombiniert, womit man unter Ausnutzug von Gl. (2-47) für die Maßstabsvergrößerung folgende

Abhängigkeit erhält:

1 1/3, 1 1

, 2 2

( ) ( )( ) ( )

Cax c C

ax c C

D HD H

+ =

(2-56)

Der Exponent C1 bewegt sich zwischen 2/3 und 1. Auch Pilhofer merkt in seiner Arbeit kritisch

an, dass das Büche-Theorem meist zu kleineren Tropfen in der Industriekolonne führt, und dem-

zufolge geringere Rührerumfangsgeschwindigkeiten gewählt werden müssen. Insbesondere bei

kleinen Rührsystemen wird ein beträchtlicher Teil (≈ 40%) der kinetische Energie im wandna-

hen Bereich der Hauptströmung entzogen und direkt in Wärme umgewandelt, was zur Folge hat,

dass weniger Energie zur Turbulenzerzeugung zur Verfügung steht [41]. Bei konstanter

NEWTON-Zahl und gleicher Rührerumfangsgeschwindigkeit gibt er folgenden Zusammenhang

an:

1

, 1 1

, 2 2

( ) ( )( ) ( )

Cax c C

ax c C

D HD H

=

(2-57)

Das Verhältnis der Dispersionskoeffizienten auf der linken Seite kann als Scaleup-Faktor inter-

pretiert werden, um den man die notwendige Kolonnenhöhe vergrößern muss. Für eine

Vergrößerung des Kolonnendurchmessers bis zu einem Faktor von 15 erhält er bei n=2/3, somit

für die Kolonnenhöhe Scaleup-Faktoren von 1,5 bis 3.

30

3 Experimentelle Arbeiten

3.1 Stoffsystem

Bei allen in dieser Arbeit durchgeführten Experimenten kam das Stoffsystem n-Butyl-

acetat/Wasser/Aceton zum Einsatz. Dieses Stoffsystem wird von der EFCE (European Federati-

on for Chemical Engineering) [49] als Vertreter mittlerer Grenzflächenspannungen empfohlen.

In Tab. 3-1 können die wesentlichen Stoffwerte entnommen werden.

Stoffeigenschaft

Einheit

Dichte

[kg/m³]

Viskosität

[Pas]

Grenzflächenspannung

[N/m]

Wasser 997,0 – 997,8 1,03 10-3– 1,04 10-3

Butylacetat 880,8 – 882,3 0,73 10-3– 0,76 10-3

12,7 10-3– 13,5 10-3

Aceton 790,5 0,322 10-3

Tab. 3-1: ausgewählte Stoffeigenschaften (Phasen gegenseitig abgesättigt) aus Goldmann 1986 [19]

Unter dem Gesichtspunkt der Vergleichbarkeit der Messergebnisse mit einer Pilotkolonne, bietet

sich dieses Stoffsystem an, da es bereits in einer Arbeit von Goldmann 1986 [19] in Untersu-

chungen zur Hydrodynamik und dem Stofftransport in einer Kühni-Extraktionskolonne mit ei-

nem Nenndurchmesser von 150 mm eingesetzt wurde.

Einen wesentlichen Einfluss bei der Extraktion hat nach Ramkrishna und Tobin 1992 [63] die

Koaleszenz, die sich jedoch nicht wie andere physikalische Eigenschaften durch die üblichen

Stoffgrößen, wie Dichte, Viskosität und Grenzflächenspannung beschreiben lässt. Sie wird we-

sentlich durch grenzflächenaktive Verunreinigungen (Tenside), Makromoleküle bzw. Feststoffe

(sterische Barrieren), Stofftransport, aber auch durch Fremdionen durch Bildung so genannter

elektrischer Doppelschichten beeinflusst. Eine Möglichkeit, diese molekulare Wechselwirkun-

gen an der Phasengrenzfläche durch Grenzflächenpotentialen zu quantifizieren, stellt das Zeta-

Potential dar, wie es zum Beispiel in der Arbeit von Ritter 2002 [67] verwendet wurde, um das

EXPERIMENTELLE ARBEITEN

31

Koaleszenzverhalten des Stoffsystems Tetralin-Wasser in Abhängigkeit vom pH-Wert und der