BA-0018 Betriebsanleitung Operation manual Instrucciones ...

Transcript of BA-0018 Betriebsanleitung Operation manual Instrucciones ...

Instrucciones de servicio

¡Conservar para uso posterior!

Fuente de corriente de soldadura robotizada

Operation manual

Keep in secure area for future reference!

Robotic welding power source

Betriebsanleitung

Für künftige Verwendung aufbewahren!

Roboterschweiß-stromquelle

DIX PI 270 (270 A)DIX PI 400 (380 A)DIX PI 500 (500 A)DIX PI 600 (600 A)

BA-0018

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

Copyright© 2016 DINSE G.m.b.H., Hamburg.

Jede Art der Vervielfältigung sowie der Übersetzung, auch auszugsweise, darf ohne schriftliche Genehmigung der DINSE G.m.b.H. nicht reproduziert oder unter Verwendung elektronischer Systeme gespeichert, verarbeitet oder verbreitet werden.

These instructions or excerpts thereof shall not be duplicated, translated or reproduced, nor shall they be stored, processed, transmitted or distributed by any electronic means without the prior written permission of DINSE G.m.b.H.

Ningún tipo de copia y de traducción, incluso parcial, de estas instrucciones, se puede reproducir sin autorización escrita de DINSE G.m.b.H., ni almacenar, procesar y divulgar utilizando sistemas electrónicos.

Änderungen vorbehalten! / We reserve the right to make changes! / Se reserva el derecho de introducir modificaciones!PI 270 - 600-BA-Buch/D16

Antes de la puesta en marcha, leer sin falta estas instrucciones de servicio,

para garantizar un manejo seguro del producto DINSE. El explotador debe facilitar al operario estas instrucciones de servicio y asegurarse de que el operador las lea y las comprenda.

Guardar estas instrucciones de servicio de manera tal que estén lo suficientemente pro-tegidas. En el área de trabajo, dejar indicado de manera bien visible el lugar en el que se conservan las instrucciones.

Estos productos satisfacen las directivas2014/30/EU – CEM2014/35/EU – De baja tensiónIEC 60974-01 – Para equipos de soldadu-

ra eléctrica por arco (Soldadura de fuentes de energía)

IEC 60974-10 – Para equipos de soldadu-ra eléctrica por arco (Compatibilidad electro-magnética (CEM)

INFO

Durante la instalación, el función debe cumplirse con la normativa técnica y las disposiciones para la prevención de accidentes.

Read these operating instructions care-fully before operating this product. The

owner of the product must make this operating manual available to each operator and ensure the operator has read and fully understands the instructions prior to use.

Keep the operating manual in a safe place for future reference. Prominently display singage in the working area to clearly specify where the manual is kept.

These products comply with2014/30/EU – EMC directive2014/35/EU – Low voltage directiveIEC 60974-01 – Electric arc welding

equipment (Welding power sources)

IEC 60974-10 – Electric arc welding equipment (Electromagnetic com-patibility EMC)

INFO

The operator must comply with techni-cal standards and accident prevention guidelines during installation, operation and maintenance of the robot welding power source.

Diese Betriebsanleitung unbedingt vor Inbetriebnahme lesen, um einen

sicheren Umgang mit dem DINSE-Produkt zu garantieren. Der Betreiber muss dem Bediener diese Betriebsanleitung zugängig machen und sich vergewissern, dass der Bediener sie gelesen und verstanden hat.

Die Betriebsanleitung für den späteren Ge-brauch aufbewahren. Einen Hinweis auf den Ablageort gut sichtbar im Arbeitsbereich hin-terlassen. Bei Weiterverkauf des Gerätes muss die Betriebsanleitung mit ausgehändigt werden.

Diese Produkte erfüllen die2014/30/EU – EMV - Richtlinie2014/35/EU – NiederspannungsrichtlinieIEC 60974-01 – Lichtbogenschweiß-

einrichtungen (Schweißs-tromquellen)

IEC 60974-10 – Lichtbogenschweiß- einrichtungen (Elektromagnetische Verträglichkeit EMV)

INFO

Bei der Installation, beim Betrieb und der Wartung müssen aus Betreibersicht technische Normen und Unfallverhü-tungsvorschriften eingehalten werden.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

3

El ín

dice

1. Introducción 61.1 Declaración de conformidad DIX PI 270 71.2 Declaración de conformidad DIX PI 400 81.3 Declaración de conformidad DIX PI 500 91.4 Declaración de conformidad DIX PI 600 101.5 Placa de identificación 11

2. Seguridad 122.1 Símbolos empleados 122.2 Empleo adecuado 132.3 Riesgos existentes al emplear adecuadamente el producto 142.4 Operarios autorizados 172.5 Derecho de garantía 172.6 Transporte y embalaje 182.7 Reciclaje/Eliminación de basura 19

2.7.1 Países de la UE 192.7.2 En otros países 19

3. Datos técnicos 203.1 DIX PI 270 203.2 DIX PI 400 21

3.3 DIX PI 500 223.4 DIX PI 600 23

4. Transporte 244.1 Transportar la fuente de corriente de soldadura robotizada 24

5. Descripción de los equipos 255.1 Resumen de los componentes del sistema 255.2 Fuente de corriente de soldadura robotizada DIX PI 270 / 400 / 500 / 600 26

5.2.1 Vista frontal 265.2.2 Pilotos 275.2.3 Vista de atrás 28

5.3 Descripción general de las funciones 295.4 Definición de parámetros 305.5 Características de soldadura y procedimiento de soldadura especial 31

5.5.1 Características de soldadura disponibles 315.5.2 Procedimientos de soldadura especiales 32

5.6 Modelos 32

6. Puesta en marcha 336.1 Instalar la fuente de corriente de soldadura robotizada 336.2 Conexión de la fuente de corriente de soldadura robotizada 34

Tabl

e of

Con

tent

s

1. Introduction 61.1 EC-Declaration of conformity DIX PI 270 71.2 EC-Declaration of conformity DIX PI 400 81.3 EC-Declaration of conformity DIX PI 500 91.4 EC-Declaration of conformity DIX PI 600 101.5 Name plate 11

2. Safety 122.1 Symbols used in operating manual 122.2 Intended purpose 132.3 Safeguarding against potential hazards during regular usage 142.4 Authorized operators 172.5 Limited Warranty 172.6 Transportation and packaging 182.7 Recycling / Disposal 19

2.7.1 EU countries 192.7.2 Other countries 19

3. Technical data 203.1 DIX PI 270 203.2 DIX PI 400 21

3.3 DIX PI 500 223.4 DIX PI 600 23

4. Transport 244.1 Transporting the robotic welding power source 24

5. Device description 255.1 Overview of the system components 255.2 Robotic welding power source DIX PI 270 / 400 / 500 / 600 26

5.2.1 Front view 265.2.2 Control lights 275.2.3 Rear view 28

5.3 General function description 295.4 Parameter definition 305.5 Welding characteristics and special welding procedures 31

5.5.1 Available welding characteristics 315.5.2 Special welding procedures 32

5.6 Variants 32

6. Startup 336.1 Setting up the robotic welding power source 336.2 Connecting the robotic welding power source 34

1. Einleitung 61.1 EG-Konformitätserklärung DIX PI 270 71.2 EG-Konformitätserklärung DIX PI 400 81.3 EG-Konformitätserklärung DIX PI 500 91.4 EG-Konformitätserklärung DIX PI 600 101.5 Typenschild 11

2. Sicherheit 122.1 Verwendete Symbole 122.2 Bestimmungsgemäße Verwendung 132.3 Gefährdungen bei bestimmungsgemäßer Verwendung 142.4 Zugelassene Bediener 172.5 Gewährleistungsanspruch 172.6 Transport und Verpackung 182.7 Recycling / Entsorgung 19

3. Technische Daten 203.1 DIX PI 270 203.2 DIX PI 400 213.3 DIX PI 500 223.4 DIX PI 600 23

Inha

ltsve

rzei

chni

s

4. Transport 244.1 Transportieren der Roboterschweißstromquelle 24

5. Gerätebeschreibung 255.1 Übersicht der Systemkomponenten 255.2 Roboterschweißstromquelle DIX PI 270 / 400 / 500 / 600 26

5.2.1 Vorderansicht 265.2.2 Kontrolllampen 275.2.3 Rückansicht 28

5.3 Allgemeine Funktionsbeschreibung 295.4 Parameterdefinition 305.5 Schweißkennlinien und Spezial-Schweißverfahren 31

5.5.1 Verfügbare Schweißkennlinien 315.5.2 Spezial-Schweißverfahren 32

5.6 Varianten 32

6. Inbetriebnahme 336.1 Aufstellen der Roboterschweißstromquelle 336.2 Anschließen der Roboterschweißstromquelle 34

6.2.1 Standard-Anschluss (Variante 1) 346.2.2 Anschluss Variante 2 356.2.3 Anschluss Variante 3 36

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

4

6.2.1 Conexión estándar (modelo 1) 346.2.2 Conexión modelo 2 356.2.3 Conexión modelo 3 36

6.3 Conexiones opcionales 376.4 Manejar la fuente de corriente de soldadura robotizada 376.5 Configuración de la fuente de corriente de soldadura robotizada para modo PUSH-PULL 38

7. Indicaciones de mantenimiento 397.1 Indicaciones sobre el mantenimiento de la fuente de corriente de soldadura robotizada 397.2 Control de la seguridad operativa 407.3 Reparar la fuente de corriente de soldadura robotizada 41

8. Subsanación de fallos 429. Esquemas eléctricos 469.1 DIX PI 270 y 400 469.2 DIX PI 500 y 600 54

Anexo A 63Interfaz SBX 63

Conexiones e interruptores 63Protocolo de bus: Datos BUS del robot => SBX (binario) 64Protocolo de bus: Datos SBX => Bus de robot (binario) 65

Protocolo de bus: Datos BUS del robot => SBX (íntegro) 66Protocolo de bus: Datos SBX => Bus de robot (íntegro) 67

Anexo B 68Interfaz SBY 68

Conexiones, interruptores y LEDs 68Asignación de PIN SUB-D 25 SBY 69Conexiones e interruptores 70

Anexo C 71Asignación del PIN INLINKL conexión Asx de 8 contactos 71

Anexo D 72Características de soldadura estándar PI 270 72Características de soldadura estándar PI 400 73Características de soldadura estándar PI 500 74Características de soldadura estándar PI 600 75

Anexo E 76Funciones de la memoria USB 76

Limitaciones generales para PI 76Edición de memoria para PI 77

El ín

dice

6.2.1 Standard connection (Variant 1) 346.2.2 Connection variant 2 356.2.3 Connection variant 3 36

6.3 Optional connections 376.4 Operating a robotic welding power source 376.5 Setting up the robotic welding power source for PUSH-PULL operation 38

7. Maintenance notes 397.1 Information on servicing the robotic welding power source 397.2 Checking the operational readiness 407.3 Repairing the robotic welding power source 41

8. Troubleshooting 429. Wiring diagrams 469.1 DIX PI 270 and 400 469.2 DIX PI 500 and 600 54

Appendix A 63SBX-Interface 63

Connections and switches 63BUS protocol: Data robot BUS => SBX (binary) 64BUS protocol: Data SBX => Robot BUS (binary) 65

BUS protocol: Data robot BUS => SBX (integer) 66BUS protocol: Data SBX => Robot BUS (integer) 67

Appendix B 68SBY-Interface 68

Connections, switches and LEDs 68PIN assignment SUB-D 25 SBY 69Connections and switches 70

Appendix C 71Pin assignment INLINK ASx-Connection 8-pin 71

Appendix D 72Standard welding characteristics PI 270 72Standard welding characteristics PI 400 73Standard welding characteristics PI 500 74Standard welding characteristics PI 600 75

Appendix E 76USB stick functions 76

General restrictions for PI 76Stick processing for PI 77

Tabl

e of

Con

tent

s

6.3 Optionale Anschlüsse 376.4 Roboterschweißstromquelle bedienen 376.5 Roboterschweißstromquelle für PUSH-PULL-Betrieb einrichten 38

7. Wartungshinweise 397.1 Hinweise zur Wartung der Roboterschweißstromquelle 397.2 Prüfung der Betriebssicherheit 407.3 Roboterschweißstromquelle reparieren 41

8. Störungsbehebung 429. Schaltpläne 469.1 DIX PI 270 und 400 469.2 DIX PI 500 und 600 54

Anhang A 63SBX-Schnittstelle 63

Anschlüsse und Schalter 63BUS-Protokoll: Daten Roboter-BUS => SBX (Binär) 64BUS-Protokoll: Daten SBX => Roboter-BUS (Binär) 65BUS-Protokoll: Daten Roboter-BUS => SBX (Integer) 66BUS-Protokoll: Daten SBX => Roboter-BUS (Integer) 67

Anhang B 68SBY-Schnittstelle 68

Anschlüsse, Schalter und LEDs 68PIN-Belegung SUB-D 25 SBY 69DIP-Schalter Codierung 70

Anhang C 71Pinbelegung INLINK ASx-Anschluss 8-pol. 71

Anhang D 72Standard-Schweißkennlinien PI 270 72Standard-Schweißkennlinien PI 400 73Standard-Schweißkennlinien PI 500 74Standard-Schweißkennlinien PI 600 75

Anhang E 76USB-Stick-Funktionen 76

Allgemeine Einschränkungen für PI 76Stickbearbeitung für PI 77

Inha

ltsve

rzei

chni

s

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

5

Usted ha adquirido un producto de calidad de DINSE.Le agradecemos por la confianza depositada.

Este producto, fabricado con el mayor cuidado, es controlado continuamente durante la fabri-cación. Las funciones de cada componente se prueban antes y después del montaje.

Pruebas paralelas a la fabricación, materiales perfectamente acordes entre sí y una produc-ción mediante maquinaria especializada de alta calidad caracterizan a este accesorio de soldadura de gran exigencia técnica.

Por favor, póngase en contacto con el dis-tribuidor DINSE de su país, si usted tiene cualquier pregunta o solicitud de los equipos y suministros.

1. Introducción

You have purchased a quality product from DINSE. Thank you for your confidence in our products.

This product was manufactured under constant supervision during production. Each compo-nent is tested for proper functionality before and after assembly.

This product is a technically-sophisticated wel-ding accessory made with precision-matched materials and manufactured on special high-grade machines.

Please contact the DINSE distributor of your country, if you have any questions or requests regarding equipment and supplies.

1. Introduction1. Einleitung

Sie haben ein Qualitätsprodukt von DINSE gekauft. Wir danken Ihnen für das entgegengebrachte Vertrauen.

Dieses, mit größter Sorgfalt hergestellte Pro-dukt, wird während der Fertigung laufend kon-trolliert. Jede Komponente wird vor bzw. nach der Montage auf seine Funktionen getestet.

Fertigungsbegleitende Prüfungen, genau aufeinander abgestimmte Werkstoffe und die Herstellung auf hochwertigen Spezialmaschi-nen charakterisieren dieses technisch anspru-chsvolle Schweißzubehör.

Bitte setzen Sie sich mit DINSE in Verbindung, wenn Sie Fragen oder Wünsche bzgl. Zubehör und Ausstattung haben.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

6

: :

D I N S E G . m . b . H . Tarpen 36 • D-22419 Hamburg

Tel. +49 (0)40 658 75-0Fax +49 (0)40 658 75-200

[email protected] – www.dinse.eu

D I N S E I n c . 830 Dillon Drive

[email protected] – www.dinse-us.com

Wood Dale, IL 60191 USAPhone. 517 416 5294 – Fax. 888 896 4871

Kontakt:Contact:El contacto:

Kontakt für den US-Markt:Contact for the U.S. market:Contacto para el mercado de EE.UU.:

1. Introducción1.1 Declaración de conformidad

DIX PI 270

1. Introduction1.1 EC-Declaration of conformity

DIX PI 270

1. Einleitung1.1 EG-Konformitätserklärung

DIX PI 270

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

7

::

::

1. Introducción1.2 Declaración de conformidad

DIX PI 400

1. Introduction1.2 EC-Declaration of conformity

DIX PI 400

1. Einleitung1.2 EG-Konformitätserklärung

DIX PI 400

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

8

1. Introducción1.3 Declaración de conformidad

DIX PI 500

1. Introduction1.3 EC-Declaration of conformity

DIX PI 500

1. Einleitung1.3 EG-Konformitätserklärung

DIX PI 500

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

9

1. Introducción1.4 Declaración de conformidad

DIX PI 600

1. Introduction1.4 EC-Declaration of conformity

DIX PI 600

1. Einleitung1.4 EG-Konformitätserklärung

DIX PI 600

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

10

Introduzca los datos de la placa de carac-terísticas situada en la parte posterior de la fuente de corriente de soldadura robotizada en la parte inferior de la placa de caracte-rísticas representada.Esto facilita la clasificación correcta de la fuente de corriente de soldadura robotizada y las instrucciones de manejo correspon-dientes.

1. Introducción1.5 Placadeidentificación

Enter the data from the type plate on the back of the robotic welding power source in the fields of the type plate displayed at the bottom.This allows the trouble-free assignment of the robotic welding power source and its associated operating instructions.

1. Introduction1.5 Name plate

Tragen Sie die Daten, vom Typenschild auf der Rückseite der Roboterschweißstrom-quelle, unten in die Felder des dargestellten Typschildes ein.Dies ermöglicht ein einwandfreies Zuordnen von Roboterschweißstromquelle und dazu-gehöriger Betriebsanleitung.

1. Einleitung1.5 Typenschild

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

11

::

::

Todos los productos DINSE están equipados con dispositivos de protección. Se construyen a prueba de fallas empleando la tecnología más avanzada y según reglas técnicas de seguridad reconocidas. En caso de empleo inadecuado o inapropiado, puede ponerse en peligro:

● El cuerpo y la vida del operario ● El producto y otros bienes del explotador ● El trabajo eficiente del producto

¡Se trata de su seguridad!En estas instrucciones de servicio se utilizan los siguientes símbolos:

Símbolos de peligro y de prohibición

Peligro por descarga eléctrica

Pel igro por ruido con alto nivel de pre-sión sonora

Peligro de he-ridas en ma-nos

P e l i g r o d e destellos y en-candilamiento

Peligro de incendio

Peligro de explosión

Peligro por materiales tóxicos

Peligro por tanque de gas

Peligro por partes calien-tes

Peligro de virutas

Peligro de daños materiales o de situación riesgosa

¡Colocarse la protección para los ojos!

¡Antes de destapar, reti-rar siempre el enchufe!

Otros símbolos

INFO

Información técnica y re-comendacio-nes de uso

● Listado

Se requiere que ejecute una acción

1. 2.

Realice las acciones en el orden descripto.

Ajustar los tornillos con el momento de torsión especificado

No se en-cuentra enhogar basura¡Deseche!

2. Seguridad2.1 Símbolos empleados

All DINSE products are equipped with safety devices. They are manufactured using the latest technology and in accordance with ap-proved safety regulations.WARNING! Improper or unauthorized use car-ries the risk of:

● Causing harm to Operator‘s life and limb ● Causing harm to the product itself and/or other property

● Preventing efficient operation of the product

We are concerned about your safety!The following symbols are used in this operat-ing manual:

Hazard warnings and instructions

Danger of electric shock

Danger of ex-cessive noise and sound-pressure levels

Danger of hand injury

Danger of blinding and electrical discharge

Danger of fire

Danger of explosion

Danger of poisoning

Danger posed by gas cylinder

Danger of hot parts

Danger from flying chips

Danger of material damage orunsafe conditions

Wear eye protection!

Always unplug before opening!

Other symbols

INFO

Technical information and tips

● List

Operator’s Action is Required.

1. 2.

Perform the necessary steps in the prescribed sequence for no. items.

Tighten the screw firmly to the prescribed torque

Do not discard in the household waste.

2. Safety2.1 Symbols used in operating

manual

2. Sicherheit2.1 Verwendete Symbole

Alle DINSE-Produkte sind mit Schutzein-richtungen ausgerüstet. Sie sind nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln betriebs-sicher gebaut. Bei unsachgemäßer oder nicht bestimmungsgemäßer Verwendung ist mit möglichen Risiken zu rechnen für:

● Leib und Leben des Bedieners ● Das Produkt und andere Sachwerte des Betreibers

● Die effiziente Arbeit des Produkts.

Es geht um Ihre Sicherheit!

In dieser Betriebsanleitung werden folgende Symbole verwendet:

Gefahren- und Gebotssymbole

Gefahr durch Stromschlag

Gefahr durch Lärm mit ho-hem Schall-druckpegel

Gefahr von Handverlet-zungen

Blend- und Verblitzungs-gefahr

Brandgefahr Explosions-gefahr

Gefahr durch giftige Stoffe

Gefahr durch Gasflasche

Gefahr durch heiße Teile

Gefahr durch Umherflie-gende Späne

Gefahr von Sachschaden oder gefährliche Situation

Augenschutz tragen!

Vor dem Öffnen immer den Netzste-cker ziehen!

Weitere Symbole

INFO

Technische Informationen und Anwen-dungstipps

● Auflistung

Sie werden zu einer Handlung aufgefordert.

1. 2.

Handlungen in der be-schriebenen Reihenfolge ausführen.

Schraube mit angegebenen Drehmoment fest schrau-ben

Nicht im Hausmüll entsorgen!

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

12

::

::

La fuente de corriente de soldadura robotizada DIX PI 270, DIX PI 400, DIX PI 500 o DIX PI 600 es adecuada para la soldadura por arco de voltaje MIG (gas inerte de metal) y MAG (gas activo de metal).La fuente de corriente de soldadura robotizada DIX PI 270, DIX PI 400, DIX PI 500 o DIX PI 600 funciona únicamente en modo de dos ciclos.La fuente de corriente de soldadura robotizada solo debe funcionar en los límites técnicos prescritos por los datos técnicos, el material y los tipos de gas protector.En los datos técnicos y las fichas de caracte-rísticas de la anexo D encontrará información más detallada.

Cualquier uso diferente al especificado se con-siderará no conforme al uso previsto.

El fabricante no se hará responsable de los daños y perjuicios resultantes de un uso no-previsto, con lo que el explotador será el único responsable. Se considerará parte del uso conforme a las disposiciones el cumplimiento de las condiciones de manejo, mantenimiento y conservación, puesta en marcha, desmontaje y montaje descritas.

INFO

Por cuestiones de seguridad, DINSE no permite realizar reestructuracio-nes ni modificaciones en la fuente de corriente de soldadura robotizada por cuenta propia.

INFO

El equipo no es adecuado para at-mósferas exteriores ni con peligro de explosiones.

2. Seguridad2.2 Empleo adecuado

The DIX PI 270, DIX PI 400, DIX PI 500 or DIX PI 600 robotic welding power source is suitable for MIG (Metal Inert Gas) and MAG (Metal Active Gas) arc welding.The DIX PI 270, DIX PI 400, DIX PI 500 or DIX PI 600 robotic welding power source works exclusively in 2-cycle mode.The robotic welding power source may only be operated within the technical limits specified by the technical data, material and types of protective gas.For detailed information, please read the techni-cal data and the characteristics datasheets in appendix D.

Any use beyond the scope of the intended purpose shall be deemed as being not in con-formity with the intended purpose.

The manufacturer is not liable for resulting dam-ages; the operating company alone bears the risk. The intended use also includes observing the assembly, disassembly, startup, operating and maintenance instructions stipulated by the manufacturer.

INFO

For safety reasons, DINSE does not permit, authorize, or recommend any third-party modifications or post-manufacturing alterations to the robotic welding power source.

INFO

The device is not suitable for outside use or explosive atmospheres.

2. Safety2.2 Intended purpose

2. Sicherheit2.2 Bestimmungsgemäße

Verwendung

Die Roboterschweißstromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600 ist für das MIG (Metall Inert Gas) und MAG (Metall Aktiv Gas) Lichtbogenschweißen geeignet.Die Roboterschweißstromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600 arbeitet ausschließlich im 2-Takt-Betrieb.Die Roboterschweißstromquelle darf nur in den technischen Grenzen betrieben werden, die durch die technische Daten, Material und Schutzgasarten vorgegebenen sind.Für detaillierte Informationen lesen Sie bitte die technischen Daten und die Kennlinien-Datenblätter im Anhang D.

Jeder darüber hinausgehende Gebrauch gilt als nicht bestimmungsgemäß.

Für hieraus resultierende Schäden haftet nicht der Hersteller, das Risiko hierfür trägt allein der Betreiber. Zum bestimmungsgemäßen Gebrauch gehört auch die Einhaltung der vom Hersteller vorgeschriebenen Montage-, Demontage, Inbetriebnahme-, Betriebs- und Instandhaltungsbedingungen.

INFO

Aus Sicherheitsgründen unter-sagt DINSE eigenmächtige Um-bauten und Veränderungen der Roboterschweißstromquelle.

INFO

Das Gerät ist nicht für die Außen- bzw. explosionsfähige Atmosphäre geeignet.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

13

::

::

ATENCIÓN: ¡Atender las normas de preven-ción de accidentes!¡La inobservancia de las siguientes medi-das de seguridad puede poner en riesgo su vida!

¡ADVERTENCIA!

¡La radiación del arco voltai-co puede dañar y quemar la piel!

Jamás mirar con ojos descubiertos en el arco voltaico.Antes de soldar, colocarse la ropa pro-tectora reglamentaria (por ej. guantes protectores).Utilizar casco o escudo protector para soldadura con filtro solar apropiado.

¡PELIGRO!

¡Una descarga eléctrica pue-de llevar a la muerte!

¡En todos los trabajos de control y de mantenimiento, se debe retirar el enchufe de alimentación de red y se debe asegu-rar que nadie conecte el abastecimiento de tensión durante el mantenimiento!Nunca toque las partes o los cables.No utilizar cables de pistolas, de tierra o de abastecimiento con aislamiento dañado.¡Los daños deben ser reparados de inmediato por un electricista capacitado!Colocar siempre la pistola de soldadura y el soporte de electrodos en un lugar aislado.

¡ADVERTENCIA!

¡Los vapores y los gases tóxicos de la soldadura com-prometen la salud!

No inhale los vapores ni los gases de la soldadura.Utilizar e inspeccionar con regularidad el extractor de gas de combustión.En espacios estrechos, si no se dispone de un extractor de gas de combustión, colocarse una máscara antigas de aire comprimido.Encargarse de que haya suficiente aire puro.

¡ADVERTENCIA!

¡Riesgo de lesiones, prin-cipalmente en las manos y en otras partes del cuerpo mediante cable conductor!

¡No colocar las manos u otras partes del cuerpo ante el punto de contacto, al verificarse la velocidad de alimentación del cable!

¡ADVERTENCIA!

¡Riesgo de lesiones en las manos por componentes rodadores en el Producto !

2. Seguridad2.3 Riesgos existentes al emplear

adecuadamente el producto

ATTENTION: Always observe the accident prevention and safety regulations listed below.Failure to follow these reasonable safety measures can endanger your life!

WARNING!

Arc radiation can damage eyes and skin!

Never look at an electric arc with your naked eye.Put on protective gear (e.g. welding gloves, goggles) before performing any welding tasks.Use a welder‘s helmet or shield with an appropriate light filter.

DANGER!

Electric shock can be lethal!

Before performing any inspection or maintenance, disconnect the power plug and make sure the supply voltage cannot be turned on by anyone during inspection or maintenance!Never touch live parts or cable.Do not use torch, ground, or supply cables that show any signs of damaged insulation.Damage should be repaired immediately by a qualified electrician!Welding torches and electrode holders should always be placed in an insulated holder when not in use.

WARNING!

Toxic welding fumes and gases pose a risk to health!

Do not inhale welding fumes or gases.Regularly use and service a gas exhaus-tion system.When working in confined spaces, always wear a compressed-air respirator if no gas exhaustion system is present.Always allow sufficient fresh air for ventilation.

WARNING!

Wire fed out poses a risk of injury especially to hands and other body parts!

Do not place your hands or other body parts near the contact tip while checking the wire feed!

WARNING!

Risk of injury to the hands due to rotating components in the drive unit!

The Product in normal operation should always be used with its housing closed!

2. Safety2.3 Safeguarding against potential

hazards during regular usage

2. Sicherheit2.3 Gefährdungen bei bestim-

mungsgemäßer Verwendung

ACHTUNG: Unfallverhütungsvorschriften beachten!Außerachtlassung nachfolgender Sicher-heitsmaßnahmen kann lebensgefährlich sein!

WARNUNG!

Die Lichtbogenstrahlung kann die Augen schädigen und die Haut verbrennen!

Niemals mit bloßem Auge in den Licht-bogen sehen.Vor Schweißarbeiten vorgeschrie-bene Schutzkleidung anlegen (z.B. Schweißschutzhandschuhe).Schweißerhelm oder Schweißerschutz-schild mit passendem Lichtschutzfilter benutzen.

GEFAHR!

Elektrischer Stromschlag kann zum Tode führen!

Bei allen Kontroll- und Wartungsarbeiten den Netzstecker ziehen und sicherstel-len, dass während der Wartung niemand die Spannungsversorgung einschaltet.Niemals spannungsführende Teile oder Kabel anfassen.Keine Pistolen-, Massekabel oder Versorgungsleitungen mit beschädigter Isolierung verwenden.Schäden sind sofort von einer ausge-bildeten Elektrofachkraft zu beheben.Schweißpistole, Elektrodenhalter stets isoliert ablegen.

WARNUNG!

Giftige Schweißrauche und -gase gefährden die Gesund-heit!

Atmen Sie die Schweißrauche und -gase nicht ein.Rauchgasabsaugung benutzen und regelmäßig warten.In beengten Räumen eine Pressluft- Atemschutzmaske tragen, wenn keine Rauchgasabsaugung vorhanden ist.Für ausreichend Frischluft sorgen.

WARNUNG!

Verletzungsgefahr der Hände und anderer Körperteile durch herausgeförderten Draht!

Hände oder andere Körperteile nicht vor die Kontaktspitze halten, wenn der Drahtvorschub geprüft wird!

WARNUNG!

Verletzungsgefahr der Hände durch rotierende Bauteile in der Antriebseinheit!

Das Produkt im normalen Betrieb nur mit geschlossenem Gehäuse betreiben!

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

14

::

::

¡Operar el accionamiento delantero en funcionamiento normal sólo con la carcasa cerrada!

¡ADVERTENCIA!

¡Peligro de lesiones en los ojos debido al despren-dimiento de virutas, a la abrasión de electrodos de cable yasalpicaduras de sol-dadura al limpiar el unidad de accionamiento con aire comprimido!

Utilice siempre gafas protectoras o una visera.

¡ADVERTENCIA!

¡Peligro de incendio por for-mación de chispas!

No soldar cerca de materiales o líquidos inflamables.Mantener alejados del área de trabajo recipientes con líquidos inflamables.Si se forman llamas, por ejemplo debido a chispas o partes candentes, deben extinguirse.Se debe controlar permanentemente que no se formen focos de incendio en el área de trabajo.Se debe asegurar de que se dispone de suficientes extintores de incendio.

¡PELIGRO!

¡Peligro de explosión por formación de chispas!

No soldar cerca de materiales o líquidos explosivos.Mantener alejados del área de trabajo recipientes con líquidos explosivos.Si se forman llamas, por ejemplo debido a chispas o partes candentes, deben extinguirse.

¡ADVERTENCIA!

¡Peligro de explosión de bombonas de gas!

Proteger los bombonas de gas del calor excesivo, golpes mecánicos, escoria, llamas, chispas y arcos eléctrico.Bombonas de gas en posición vertical asegurándola contra su caida.Nunca toque un bombona de gas con el electrodo de la pistola de soldar.Nunca suelde en un bombona de gas, que se encuentra bajo presión.Nunca enrolle el cable de alimentación de soldadura a una bombona de gas.Nunca ate una bombona de gas en el circuito de soldadura.

2. Seguridad2.3 Riesgos existentes al emplear adecuadamente el producto

WARNING!

Eye injury may occur due to flying chips,wire electrodeabrasion and weld spatters produced during blow-out of the drive unit by means of compressed air!

Always wear safety goggles or a visor.

WARNING!

Dangeroffirefromsparks!

Never weld near flammable materials or liquids.Remove containers with combustible and explosive liquids from the work area.Avoid any formation of flames, e.g. through sparks or glowing parts.Always ensure that there are no sources of fire in the work area.Always keep a sufficient number of fire extinguishers available for emergencies.

DANGER!

Danger of explosion from sparks!

Never weld near explosive materials or liquids.Remove containers with explosive liq-uids from the work area.Avoid any formation of flames, e.g. through sparks or glowing parts.

WARNING!

Explosion hazard due to gas cylinders!

Protect the gas cylinders from excessive heat, physical shocks, slag, open flames, sparks and electric arcs.Always place gas cylinders upright and secure them to prevent them tipping over.Never touch a gas cylinder with the wire electrode of the torch head.Never weld on a gas cylinder that is pressurized.Never wrap a welding power cable around a gas cylinder.Never integrate a gas cylinder in the welding circuit.

2. Safety2.3 Safeguarding against potential hazards during regular usage

2. Sicherheit

WARNUNG!

Gefahr von Augenver - letzungendurchumherflie-gende Späne, Drahtelek-trodenabrieb und Schweiß-spritzer beim Ausblasen der Antriebseinheit mit Druck-luft!

Tragen Sie immer eine Schutzbrille oder -visier.

WARNUNG!

Brandgefahr durch Funkenbildung!

Nicht in der Nähe von brennbaren Mate-rialien oder Flüssigkeiten schweißen.Behälter mit brennbaren Flüssigkeiten aus dem Arbeitsbereich entfernen.Es muss jede Flammenbildung ausge-schlossen werden, z.B. durch Funken, glühende Teile.Es ist ständig zu kontrollieren, dass sich keine Brandherde im Arbeitsbereich gebildet haben.Es ist sicherzustellen, dass ausreichend Löschgeräte zur Verfügung stehen.

GEFAHR!

Explosionsgefahr durch Funkenbildung!

Nicht in der Nähe von explosiven Mate-rialien oder Flüssigkeiten schweißen.Behälter mit explosiven Flüssigkeiten aus dem Arbeitsbereich entfernen.Es muss jede Flammenbildung ausge-schlossen werden, z.B. durch Funken, glühende Teile.

WARNUNG!

Gefahr durch explodierende Gasflaschen!

Schützen Sie Gasflaschen vor Hitze, mechanischen Schocks, Schlacke, offe-nen Flammen, Funken und Lichtbögen.Stellen Sie Gasflaschen immer auf-recht hin und sichern sie diese gegen Umkippen.Berühren Sie niemals eine Gas-flasche mit der Drahtelektrode der Schweißpistole.Schweißen Sie niemals an einer Gas-flasche.Wickeln Sie niemals ein Schweiß-stromkabel um eine Gasflasche.Binden Sie niemals eine Gasflasche in den Schweißstromkreis ein.

2.3 Gefährdungen bei bestim- mungsgemäßer Verwendung

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

15

::

::

2. Seguridad2.3 Riesgos existentes al emplear adecuadamente el producto

¡ADVERTENCIA!

¡Peligro de quemaduras severas y de incendio por cabezal caliente!

Después de soldar, nunca tome el cabe-zal con las manos descubiertas.Deje enfriar bien la pistola de soldar, si desea cambiar piezas de desgaste del cabezal.

¡ADVERTENCIA!

¡Peligro por daños auditivos mediante ruido con alto nivel de presión sonora!

Utilice siempre un protector de oídos.

WARNING!

Risk of serious burns and/or firefromhottorchhead!

Never touch the torch head with bare hands after welding.Allow the welding torch to cool properly if you want to replace wear parts of the torch head.

WARNING!

Danger of hearing loss by excessive noise and sound-pressure levels!

Always wear hearing protection.

2. Safety2.3 Safeguarding against potential hazards during regular usage

2. Sicherheit

WARNUNG!

Gefahr von Verbrennungen durchdieheißeOberflächedes Pistolenkopfes!

Fassen Sie den Pistolenkopf nicht direkt nach dem Schweißen an.Lassen Sie den Pistolenkopf richtig abkühlen, bevor Sie die Drahtführungs-spirale oder andere Verschleißteile austauschen.

WARNUNG!

Gefahr von Hörschäden durch Lärm mit hohem Schalldruckpegel!

Tragen Sie immer einen Gehörschutz.

2.3 Gefährdungen bei bestim- mungsgemäßer Verwendung

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

16

::

::

¡La fuente de corriente de soldadura robotizada debe ser manejada únicamente por aquellas personas que hayan recibido formación por parte de DINSE y/o de un representante au-torizado y que conozcan las disposiciones de seguridad!

2.5 Derecho de garantía

INFO

¡La responsabilidad sobre el produc-to y la garantía caducan en caso de operación no autorizada!

La idoneidad de la fuente de corriente de sol-dadura robotizada para cada aplicación debe determinarla el usuario y no estará garantizada por el fabricante.

Para información más detallada sobre la garantía, lea las condiciones generales de entrega de DINSE en www.dinse.eu (U.S. mercado = www.dinse-us.com).

El derecho de garantía sólo es válido en caso de:

● Empleo adecuado

● Funcionamiento adecuado

● Empleo de componentes y piezas de repues-tos originales de DINSE

● Observación de las indicaciones de segu-ridad

¡Observe que los arreglos deben ser realizados por DINSE o por sus electricistas!

Si tiene objeciones con respecto al producto durante el periodo de garantía deberá enviar la fuente de corriente de soldadura robotizada sin modificaciones a DINSE .

2. Seguridad2.4 Operarios autorizados

The robot welding power source must be installed and operated only by persons who have been trained by DINSE and/or an authorized representative and who are aware of the relevant safety instructions.

2.5 Limited Warranty

INFO

Unauthorized tampering, modi-fications, repairs, or changes to the DINSE product will result in lack of warranty coverage and will void any warranty claims, im-plied or otherwise, as well as any suitability or fitness for particu-lar purposes claims by DINSE!

Seller guarantees Goods meet applicable standards only when used as directed under normal operation or service.

Please refer to the complete warranty claim at www.dinse.eu (U.S. market = www.dinse-us.com) for further details and exceptions of the war-ranty.

Warranty claims can only be asserted given:

● Use for the intended purposes

● Proper operation

● Use of original components and spare parts from DINSE

● Observance of safety instructions

In the event your DINSE product needs repair, any repairs must be performed by either DINSE electricians or qualified electricians appointed by DINSE!

If you have a complaint about your DINSE product during the valid warranty term, do NOT make any modifications to the product. Please send the product “as-is” to DINSE immediately.

2. Safety2.4 Authorized operators

2. Sicherheit2.4 Zugelassene Bediener

Die Roboterschweißstromquelle darf nur von Personen bedient werden, die durch DINSE und/oder eine autorisierte Vertretung geschult wurden und mit den einschlägigen Sicherheitsvorschriften vertraut sind!

2.5 Gewährleistungsanspruch

INFO

Produkthaftung und Gewährleistung erlöschen bei unbefugten Eingriffen!

Die Eignung der Roboterschweißstromquelle für den jeweiligen Anwendungsfall muss vom Anwender bestimmt werden und unterliegt nicht der Produkthaftung durch den Hersteller.

Für näherere Informationen zur Gewährleistung lesen Sie bitte die allgemeinen Lieferbedingun-gen von DINSE auf www.dinse.eu.

Der Gewährleistungsanspruch kann nur geltend gemacht werden bei:

● bestimmungsgemäßer Verwendung

● ordnungsgemäßem Betrieb

● Verwendung von Original Komponenten und Ersatzteilen von DINSE

● Beachtung der Sicherheitshinweise

Beachten Sie bitte, dass Reparaturen generell nur von DINSE oder von ihr beauftragte Fach-kräfte ausgeführt werden dürfen!

Be i grundlegenden Beanstandungen während der Gewährleistungszeit ist die Roboterschweißstromquelle unverändert an DINSE zu senden.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

17

::

::

La fuente de corriente de soldadura robotizada se comprobará y embalará con cuidado antes del envío; no obstante, no se puede excluir el riesgo de daños durante el transporte.

En caso de fallos de funcionamiento, por favor, póngase en contacto con DINSE y envíe la fuente de corriente de soldadura robotizada completa a:

¡A la hora de enviarla, deberá proteger correc-tamente la fuente de corriente de soldadura robotizada para evitar daños!

Las siguientes indicaciones sobre fallos faci-litarán a nuestro departamento de servicio la detección de la causa y ayudarán a reducir en gran medida los tiempos de reparación.

2. Seguridad2.6 Transporte y embalaje

The robot welding power source has been checked and carefully packed before shipment, however damages may occur during shipping and this product should be carefully inspected prior to use.

In case of damage, contact the DINSE – Distributor of your country immediately and return the robot welding power source at your expense to:

IN THE EVENT YOUR DINSE ROBOT WELDING POWER SOURCE NEEDS TO BE RETURNED:1. Please be sure to carefully pack the

Front - Drive in a suitable container with sufficient packing material in order to avoid causing any damages during shipping.

2. Please include a note describing the problem(s) with sufficient detail. This will help our service department to determine the cause of the problem sooner, and can reduce the time it takes to repair the torch set.

2. Safety2.6 Transportation and packaging

2. Sicherheit2.6 Transport und Verpackung

Die Roboterschweißstromquelle wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen während des Transports nicht auszuschließen.

Bei Funktionsstörungen setzen Sie sich mit DINSE in Verbindung und senden Sie bitte die Roboterschweißstromquelle an:

Für den Versand ist die Roboterschweißstrom-quelle ausreichend geschützt zu verpacken, um Beschädigungen zu vermeiden!

Beigefügte Hinweise zur Störung erleichtern unserer Serviceabteilung die Ermittlung der Ursache und können die Reparaturzeit we-sentlich verkürzen.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

18

::

::

D I N S E G . m . b . H .Tarpen 36 • D-22419 Hamburg

Tel. +49 (0)40 658 75-0Fax +49 (0)40 658 75-200

[email protected] – www.dinse.eu

T A N D E M G l o b a lL o g i s t i c s C h i c a g o

830 Dillon Drive

[email protected] w w. t a n d e m g l o b a l l o g i s t i c s . c o m

Wood Dale, IL 60191 USAPhone.:630 860 1703 – Fax.:630 860 1746

Versandadresse:Dispatch address:Dirección de expedición:

Versandadresse für den US-Markt:Dispatch address for the U.S. market:Dirección de expedición para el mercado de EE.UU.:

2.7.1 Países de la UE

¡No tire las herramientas eléctricas en la basura doméstica!

Conforme a la directiva europea 2012/19/EU sobre residuos de aparatos eléctricos y elec-trónicos y su aplicación de acuerdo con la le-gislación nacional, las herramientas eléctricas cuya vida útil haya llegado a su fin se deberán recoger por separado y trasladar a una planta de reciclaje que cumpla con las exigencias ecológicas.

2.7.2 En otros paísesAlgunos de los materiales del sistema tándem pueden ser reutilizados. Al reutilizar algunas partes o al producir materia prima de produc-tos usados, realiza un importante aporte a la protección del medio ambiente.Comuníquese con sus autoridades locales en caso de necesitar información sobre los puntos de recolección en su zona.

2. Seguridad2.7 Reciclaje/Eliminación de basura

2.7.1 EU countries

Do not discard electrical appliances with ordinary waste!

As per EU directive 2012/19/EU regarding old electrical and electronic appliances and as implemented in national law, used electrical appliances must be collected separately and recycled in an eco-friendly manner.

2.7.2 Other countriesSome of the torch set’s materials can be reu-sed. Reusing some parts of raw materials from used products is an important way of helping to protect the environment.Contact your local authority in the event that you require information on local collection points.

2. Safety2.7 Recycling / Disposal

2. Sicherheit2.7 Recycling / Entsorgung

Gilt nur für EU-Länder.

Werfen Sie Elektrogeräte nicht in den Haus-müll!

Gemäß Europäischer Richtlinie 2012/19/EU über Elektro- und Elektronik- Altgeräte und Umsetzung in nationales Recht müssen ver-brauchte Elektrogeräte getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden.

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

19

::

::

3. Datos técnicos3.1 DIX PI 270

3. Technical data3.1 DIX PI 270

3. Technische Daten3.1 DIX PI 270

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

20

::

::

Eingang / Input / EntradaNetzspannung

3 x 400 VACMains voltageTensión de redNetzfrequenz

50 Hz - 60 HzMains frequencyFrecuencia de redNetzspannungstoleranz

- 20 % / + 25 %Mains voltage toleranceTolerancia de tensión de redNetzabsicherung 32 A träge (16 A möglich)

32 A slow-blow (16 A possible)32 A de acción lenta (16 A posible)

Mains fuseFusible de redNetzanschlussleitung 4 x 4,0 mm² (4 x 2,5 mm² bei 16 A)

4 x 4,0 mm² (4 x 2,5 mm² at 16 A)4 x 4,0 mm² (4 x 2,5 mm² bei 16 A)

Power connection cableTubería de conexión de redAusgang / Output / SalidaLeerlaufspannung

max. 70 VOpen-circuit voltageTensión circuito abiertoEinstellbereich Schweißstrom

5 A - 270 AWelding current adjustment rangeGama de ajuste corriente de soldaduraEinstellbereich Lichtbogenspannung

10 V - 70 VArc voltage adjustment rangeGama de ajuste tensión del arco voltaicoSchweißstrom bei 40 / 60 / 100 % ED (40 °C)

270 / 230 / 190 AWelding current at 40 / 60 / 100 % duty circle (40 °C)Corriente de soldadura a 40 / 60 / 100 % ciclo de trabajo (40 °C)

Schweißverfahren MIG/MAG-Schweißen und -LötenMIG/MAG-Welding and solderingMIG/MAG-Soldadura y uniones por soldadura

Welding methodProceso de soldarSchweißkennlinien: Auf der Roboterschweißstromquelle speicherbar 100 Standardkennlinien + 100 Sonderkennlinien

100 standard characteristics + 100 special characteristics100 características estándar + 100 características especiales

Welding characteristics: Can be saved on the robotic welding power sourceCaracterísticas de soldadura: Almacenable en la fuente de corriente de soldadura robotizadaSchutzart

IP 23Protection classTipo de protecciónGeräuschpegel ≤ 70 dB (A) im Leerlauf

≤ 70 dB (A) at idle≤ 70 dB (A) en circuito abierto

Noise levelNivel de ruidoSicherheitskennzeichnung S - Zeichen

S - markMarca S

Safety markingMarca de certificación de seguridadBetriebsart 2 - Takt

2 - cycle2 - ciclos

Operating modeModo operativoPower faktor (cos. φ=1)

0,96Power factor (cos. φ=1)Factor de potencia (cos. φ=1)Wirkungsgrad (Arbeitspunktabhängig)

80-83 %Efficiency (depends on working point)Eficiencia (depende del punto de trabajo)Isolationsklasse

FInsulation classClase de aislamientoPrüfzeichen

CETest markingMarca de certificaciónAbmessungen Gehäuse ohne Anschlüsse (L / B / H)

710 mm x 340 mm x 610 mmDimensions of housing without connections (L / W / H)Dimensiones de la carcasa sin conexiónes (L x An x Al)Gewicht ca.

approx.aprox.

40 kgWeightPesoUmgebungstemperatur – im Betrieb

- 10 °C – + 40 °C / 14 °F – 104 °FAmbient temperature – during operationTemperatura ambiental – en funcionamientoUmgebungstemperatur – bei Transport und Lagerung

- 10 °C – + 55 °C / 14 °F – 131 °FAmbient temperature – during transportation and storageTemperatura ambiental – durante el transporte y almacenamiento

3. Datos técnicos3.2 DIX PI 400

3. Technical data3.2 DIX PI 400

3. Technische Daten3.2 DIX PI 400

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

21

::

::

Eingang / Input / EntradaNetzspannung

3 x 400 VACMains voltageTensión de redNetzfrequenz

50 Hz - 60 HzMains frequencyFrecuencia de redNetzspannungstoleranz

- 20 % / + 25 %Mains voltage toleranceTolerancia de tensión de redNetzabsicherung 32 A träge (16 A möglich)

32 A slow-blow (16 A possible)32 A de acción lenta (16 A posible)

Mains fuseFusible de redNetzanschlussleitung 4 x 4,0 mm² (4 x 2,5 mm² bei 16 A)

4 x 4,0 mm² (4 x 2,5 mm² at 16 A)4 x 4,0 mm² (4 x 2,5 mm² bei 16 A)

Power connection cableTubería de conexión de redAusgang / Output / SalidaLeerlaufspannung

max. 70 VOpen-circuit voltageTensión circuito abiertoEinstellbereich Schweißstrom

5 A - 380 AWelding current adjustment rangeGama de ajuste corriente de soldaduraEinstellbereich Lichtbogenspannung

10 V - 70 VArc voltage adjustment rangeGama de ajuste tensión del arco voltaicoSchweißstrom bei 40 / 60 / 100 % ED (40 °C)

380 / 350 / 310 AWelding current at 40 / 60 / 100 % duty circle (40 °C)Corriente de soldadura a 40 / 60 / 100 % ciclo de trabajo (40 °C)

Schweißverfahren MIG/MAG-Schweißen und -LötenMIG/MAG-Welding and solderingMIG/MAG-Soldadura y uniones por soldadura

Welding methodProceso de soldarSchweißkennlinien: Auf der Roboterschweißstromquelle speicherbar 100 Standardkennlinien + 100 Sonderkennlinien

100 standard characteristics + 100 special characteristics100 características estándar + 100 características especiales

Welding characteristics: Can be saved on the robotic welding power sourceCaracterísticas de soldadura: Almacenable en la fuente de corriente de soldadura robotizadaTipo de protección

IP 23Protection classTipo de protecciónGeräuschpegel ≤ 70 dB (A) im Leerlauf

≤ 70 dB (A) at idle≤ 70 dB (A) en circuito abierto

Noise levelNivel de ruidoSicherheitskennzeichnung S - Zeichen

S - markMarca S

Safety markingMarca de certificación de seguridadBetriebsart 2 - Takt

2 - cycle2 - ciclos

Operating modeModo operativoPower faktor (cos. φ=1)

0,96Power factor (cos. φ=1)Factor de potencia (cos. φ=1)Wirkungsgrad (Arbeitspunktabhängig)

80-83 %Efficiency (depends on working point)Eficiencia (depende del punto de trabajo)Isolationsklasse

FInsulation classClase de aislamientoPrüfzeichen

CETest markingMarca de certificaciónAbmessungen Gehäuse ohne Anschlüsse (L / B / H)

710 mm x 340 mm x 610 mmDimensions of housing without connections (L / W / H)Dimensiones de la carcasa sin conexiónes (L x An x Al)Gewicht ca.

approx.aprox.

43 kgWeightPesoUmgebungstemperatur – im Betrieb

- 10 °C – + 40 °C / 14 °F – 104 °FAmbient temperature – during operationTemperatura ambiental – en funcionamientoUmgebungstemperatur – bei Transport und Lagerung

- 10 °C – + 55 °C / 14 °F – 131 °FAmbient temperature – during transportation and storageTemperatura ambiental – durante el transporte y almacenamiento

3. Datos técnicos3.3 DIX PI 500

3. Technical data3.3 DIX PI 500

3. Technische Daten3.3 DIX PI 500

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

22

::

::

Eingang / Input / EntradaNetzspannung

3 x 400 VACMains voltageTensión de redNetzfrequenz

50 Hz - 60 HzMains frequencyFrecuencia de redNetzspannungstoleranz

- 20 % / + 25 %Mains voltage toleranceTolerancia de tensión de redNetzabsicherung 32 A träge

32 A slow-blow32 A de acción lenta

Mains fuseFusible de redNetzanschlussleitung 4 x 4,0 mm²

4 x 4,0 mm²4 x 4,0 mm²

Power connection cableTubería de conexión de redAusgang / Output / SalidaLeerlaufspannung

max. 70 VOpen-circuit voltageTensión circuito abiertoEinstellbereich Schweißstrom

5 A - 500 AWelding current adjustment rangeGama de ajuste corriente de soldaduraEinstellbereich Lichtbogenspannung

10 V - 70 VArc voltage adjustment rangeGama de ajuste tensión del arco voltaicoSchweißstrom bei 40 / 60 / 100 % ED (40 °C)

500 / 450 / 420 AWelding current at 40 / 60 / 100 % duty circle (40 °C)Corriente de soldadura a 40 / 60 / 100 % ciclo de trabajo (40 °C)

Schweißverfahren MIG/MAG-Schweißen und -LötenMIG/MAG-Welding and solderingMIG/MAG-Soldadura y uniones por soldadura

Welding methodProceso de soldarSchweißkennlinien: Auf der Roboterschweißstromquelle speicherbar 100 Standardkennlinien + 100 Sonderkennlinien

100 standard characteristics + 100 special characteristics100 características estándar + 100 características especiales

Welding characteristics: Can be saved on the robotic welding power sourceCaracterísticas de soldadura: Almacenable en la fuente de corriente de soldadura robotizadaSchutzart

IP 23Protection classTipo de protecciónGeräuschpegel ≤ 70 dB (A) im Leerlauf

≤ 70 dB (A) at idle≤ 70 dB (A) en circuito abierto

Noise levelNivel de ruidoSicherheitskennzeichnung S - Zeichen

S - markMarca S

Safety markingMarca de certificación de seguridadBetriebsart 2 - Takt

2 - cycle2 - ciclos

Operating modeModo operativoPower faktor (cos. φ=1)

0,96Power factor (cos. φ=1)Factor de potencia (cos. φ=1)Wirkungsgrad (Arbeitspunktabhängig)

80-83 %Efficiency (depends on working point)Eficiencia (depende del punto de trabajo)Isolationsklasse

FInsulation classClase de aislamientoPrüfzeichen

CETest markingMarca de certificaciónAbmessungen Gehäuse ohne Anschlüsse (L / B / H)

710 mm x 340 mm x 610 mmDimensions of housing without connections (L / W / H)Dimensiones de la carcasa sin conexiónes (L x An x Al)Gewicht ca.

approx.aprox.

60 kgWeightPesoUmgebungstemperatur – im Betrieb

- 10 °C – + 40 °C / 14 °F – 104 °FAmbient temperature – during operationTemperatura ambiental – en funcionamientoUmgebungstemperatur – bei Transport und Lagerung

- 10 °C – + 55 °C / 14 °F – 131 °FAmbient temperature – during transportation and storageTemperatura ambiental – durante el transporte y almacenamiento

3. Datos técnicos3.4 DIX PI 600

3. Technical data3.4 DIX PI 600

3. Technische Daten3.4 DIX PI 600

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

23

::

::

Eingang / Input / EntradaNetzspannung

3 x 400 VACMains voltageTensión de redNetzfrequenz

50 Hz - 60 HzMains frequencyFrecuencia de redNetzspannungstoleranz

- 20 % / + 25 %Mains voltage toleranceTolerancia de tensión de redNetzabsicherung 63 A träge

63 A slow-blow63 A de acción lenta

Mains fuseFusible de redNetzanschlussleitung 4 x 10,0 mm²

4 x 10,0 mm²4 x 10,0 mm²

Power connection cableTubería de conexión de redAusgang / Output / SalidaLeerlaufspannung

max. 70 VOpen-circuit voltageTensión circuito abiertoEinstellbereich Schweißstrom

5 A - 600 AWelding current adjustment rangeGama de ajuste corriente de soldaduraEinstellbereich Lichtbogenspannung

10 V - 70 VArc voltage adjustment rangeGama de ajuste tensión del arco voltaicoSchweißstrom bei 40 / 60 / 100 % ED (40 °C)

600 / 550 / 520 AWelding current at 40 / 60 / 100 % duty circle (40 °C)Corriente de soldadura a 40 / 60 / 100 % ciclo de trabajo (40 °C)

Schweißverfahren MIG/MAG-Schweißen und -LötenMIG/MAG-Welding and solderingMIG/MAG-Soldadura y uniones por soldadura

Welding methodProceso de soldarSchweißkennlinien: Auf der Roboterschweißstromquelle speicherbar 100 Standardkennlinien + 100 Sonderkennlinien

100 standard characteristics + 100 special characteristics100 características estándar + 100 características especiales

Welding characteristics: Can be saved on the robotic welding power sourceCaracterísticas de soldadura: Almacenable en la fuente de corriente de soldadura robotizadaSchutzart

IP 23Protection classTipo de protecciónGeräuschpegel ≤ 70 dB (A) im Leerlauf

≤ 70 dB (A) at idle≤ 70 dB (A) en circuito abierto

Noise levelNivel de ruidoSicherheitskennzeichnung S - Zeichen

S - markMarca S

Safety markingMarca de certificación de seguridadBetriebsart 2 - Takt

2 - cycle2 - ciclos

Operating modeModo operativoPower faktor (cos. φ=1)

0,96Power factor (cos. φ=1)Factor de potencia (cos. φ=1)Wirkungsgrad (Arbeitspunktabhängig)

80-83 %Efficiency (depends on working point)Eficiencia (depende del punto de trabajo)Isolationsklasse

FInsulation classClase de aislamientoPrüfzeichen

CETest markingMarca de certificaciónAbmessungen Gehäuse ohne Anschlüsse (L / B / H)

710 mm x 340 mm x 610 mmDimensions of housing without connections (L / W / H)Dimensiones de la carcasa sin conexiónes (L x An x Al)Gewicht ca.

approx.aprox.

60 kgWeightPesoUmgebungstemperatur – im Betrieb

- 10 °C – + 40 °C / 14 °F – 104 °FAmbient temperature – during operationTemperatura ambiental – en funcionamientoUmgebungstemperatur – bei Transport und Lagerung

- 10 °C – + 55 °C / 14 °F – 131 °FAmbient temperature – during transportation and storageTemperatura ambiental – durante el transporte y almacenamiento

4. Transporte4.1 Transportar la fuente de corri-

ente de soldadura robotizada

¡ADVERTENCIA!

Peligro de lesiones en caso de caída, vuelco o manipula-ción indebida de la fuente de corriente de soldadura.

Emplee únicamente los puntos de suje-ción mostrados en la figura cuando vaya a transportar la fuente de corriente de sol-dadura con un mecanismo de elevación (p. ej. una grúa).Asegúrese de que todos los tornillos con ojo de los puntos de sujeción estén bien apretados.Emplee únicamente los asideros cuando vaya a transportar la fuente de corriente de soldadura a mano.Si el módulo de refrigeración opcional está instalado, se debe extraer el líquido refrigerante antes del transporte.

INFO

Debido al elevado peso de la fuente de corriente de soldadura de entre aprox. 43 y 60 kg (en función del modelo, sin módulo de refrigeración opcional), al realizar un transporte manual recomen-damos transportar la fuente de corriente de soldadura solo con dos personas.

Pos. Descripción

1 Asidero delantero

2 Asidero trasero

3 Puntos de sujeción con tornillos con ojo

4. Transport4.1 Transporting the robotic

welding power source

WARNING!

Risk of injury due to fall-ing down, falling over and improper handling of the robot ic welding power source!

Only use the lifting points shown in the figure if you want to transport the robotic welding power source using lifting equip-ment, such as a crane.Ensure that the eyebolts of the lifting points are tightly screwed in.Only use the handles if you want to manually transport the robotic welding power source.If the optional cooling module is installed, the coolant must be drained before it is transported.

INFO

Due to the considerable weight of the robotic welding power source (approx. 43 to 60 kg, depending on the design, without optional cooling module), we recommend that you only transport the robotic welding power source using two people.

Pos. Description

1 Front handle

2 Rear handle

3 Lifting points with eyebolts

4. Transport4.1 Transportieren der

Roboterschweißstromquelle

WARNUNG!

Verletzungsgefahr durch Herabstürzen, Umstürzen und verkehrtem Händeln der Roboterschweißstromquelle!

Verwenden Sie ausschließlich die in der Abbildung gezeigten Tragepunkte, wenn Sie die Roboterschweißstromquelle mit einer Hebevorichtung (z.B. Kran) tranportieren wollen.Stellen Sie sicher, dass die Ringschrau-ben der Tragepunkte fest angezogen sind.Verwenden Sie ausschließlich die Hand-griffe, wenn Sie die Roboterschweiß-stromquelle von Hand transportieren wollen.Ist das optionale Kühlmodul installiert, muss vor dem Transport das Kühlmittel abgelassen werden.

INFO

Auf Grund des hohen Gewichtes der Roboterschweißstromquelle von ca. 43 bis 60 kg (je nach Ausführung, ohne optionalem Kühlmodul), empfehlen wir beim Handtransport die Roboter-schweißstromquelle nur mit zwei Per-sonen zu transportieren.

Pos. Beschreibung

1 Vorderer Handgriff

2 Hinterer Handgriff

3 Tragepunkte mit Ringschrauben

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

24

::

::

3

2

1

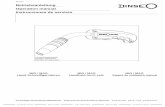

5. Descripción de los equipos5.1 Resumen de los

componentes del sistema

La fuente de corriente de soldadura robotizada DIX PI 400, DIX PI 500 o DIX PI 600 es un componente de un sistema de soldadura.El sistema representado más abajo solo es un ejemplo de aplicación y DINSE puede adaptarlo en cualquier momento conforme a las necesi-dades del cliente.La fuente de corriente de soldadura robotizada está diseñada de tal modo que se puede colo-car sobre el módulo opcional de refrigeración DIX CM 1200/5, DIX CM 1500/5 CAN o el módulo adicional DIX PM HC MAG.

Pos. Descripción

1 Devanador de hilo DIX WF 50 xx-x / DIX WF110 xx-x

2 Pistola de soldadura

3 Robot (no es suministrado por DINSE)

4 Juego de mangueras intermedias

5 Gas (no es suministrado por DINSE)

6 Control remoto DIX RP 100E (opcional)

7

Fuente de corriente de soldadura robotizada DIX PI 270, DIX PI 400, DIX PI 500 o DIX PI 600

8 Módulo adicional DIX PM HC MAG (opcional)

9 Sistema de refrigeración DIX CM xx00/5 (CAN) (opcional)

5. Device description5.1 Overview of the

system components

The DIX PI 270, DIX PI 400, DIX PI 500 or DIX PI 600 robotic welding power source is part of a welding system. The system shown below is only an example application and can be confi-gured by DINSE according to the customer’s wishes at any time.The robo t i c we ld ing power sou rce is designed in such a way that it can be placed on the optionally cooling module, the DIX CM 1200/5, DIX CM 1500/5 CAN or the optionally DIX PM HC MAG extra module.

Pos. Description

1 Wire feeder DIX WF 50 xx-x / DIX WF 110 xx-x

2 Torch set

3 Robot (not provided by DINSE)

4 Intermediate hose package

5 Gas (not provided by DINSE)

6 Remote control DIX RP 100E (optionally)

7Robotic welding power source DIX PI 400, DIX PI 500 or DIX PI 600

8 HC-MAG extra module DIX PM HC MAG (optionally)

9 Cooling modul DIX CM xx00/5 (CAN) (optionally)

5. Gerätebeschreibung5.1 Übersicht der

Systemkomponenten

Die Roboterschweißstromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600 ist Bestandteil eines Schweißsystems sein.Das unten abgebildete System ist nur ein Anwendungsbeispiel und kann jederzeit den Kundenwünschen entsprechend von DINSE zusammengestellt werden.Die Roboterschweißstromquelle ist so konst-ruiert, dass sie auf das optionale Kühlmodul DIX CM 1200/5, DIX CM 1500/5 CAN oder das optionale DIX PM HC MAG Zusatzmodul gestellt werden kann.

Pos. Beschreibung

1 Drahtvorschub DIX WF 50 xx-x / DIX WF110 xx-x

2 Schweißgarnitur

3 Roboter (wird nicht von DINSE geliefert)

4 Zwischenschlauchpaket

5 Gas (wird nicht von DINSE geliefert)

6 Fernbedienung DIX RP 100E (optional)

7Roboterschweißstromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600

8 HC-MAG Zusatzmodul DIX PM HC MAG (optional)

9 Kühlmodul DIX CM xx00/5 (CAN) (optional)

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

25

::

::

3

2

1

7

6

4

8

9

5

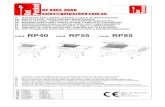

5. Descripción de los equipos5.2 Fuente de corriente de soldadura

robotizada DIX PI 270 / 400 / 500 / 600

5.2.1 Vista frontal

Pos. Descripción1 Asidero (delante)

2 Interruptor de alimentación

3 Pilotos

4 Conexión de bus CAN para el control remoto

5 Toma de aire de refrigeración (opcional con filtro de polvo)

5. Device description5.2 Robotic welding power source

DIX PI 270 / 400 / 500 / 6005.2.1 Front view

Pos. Description1 Handle (front)

2 Main switch

3 Control lights

4 CAN bus connection for the remote control

5 Cooling air inlet (optionally available with dust filter)

5. Gerätebeschreibung5.2 Roboterschweißstromquelle

DIX PI 270 / 400 / 500 / 6005.2.1 Vorderansicht

Pos. Beschreibung1 Handgriff (vorne)

2 Netzschalter

3 Kontrolllampen

4 CAN-Busanschluss für die Fernbedienung

5 Kühllufteinlass (optional mit Staubfilter)

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

26

::

:

::

:

3

2

1

4

5

5. Descripción de los equipos5.2 Fuente de corriente de soldadura

robotizada DIX PI 270 / 400 / 500 / 600

5.2.2 Pilotos

Los pilotos de la parte delantera.

Pos. Sím. Descripción

1 Piloto avería ROJO

Piloto encendido: avería general

2

Piloto advertencia AMARILLOPiloto encendido: Advertencia Piloto encendido: Temperatura inversor de potencia > 80°CPiloto encendido: Temperatura inversor de potencia > 90°CPiloto encen El proceso de soldadura se detienePiloto encen Reinicio a temperatura < 60°C

3

Piloto advertencia AMARILLOPiloto encendido: Temperatura de agua refrigerante > 50°CPiloto encendido: Temperatura de agua refrigerante > 60°CPiloto encen El proceso de soldadura se detiene

Parpadear: Falta de agua

+piloto rojo

+piloto rojo

+piloto rojo

5. Device description5.2 Robotic welding power source DIX PI 270 / 400 / 500 / 6005.2.2 Control lights

The control lights on the front.

Pos. Sym. Description

1 Control light – fault RED

Continuous light: General fault

2

Control light warning YELLOWLight on: Warning Light on: Temperatur Power Inverter > 80° CLight on: Temperature Power Inverter > 90° CLight on: welding process will be stoppedLight on: restart at temperature < 60°C

3

Control light warning YELLOWLight on: Coolant temperature > 50°CLight on: Coolant temperature > 60° CLight on: welding process will be stopped

Blinken: Water deficiency

+red Light

+red Light

+red Light

5. Gerätebeschreibung5.2 Roboterschweißstromquelle DIX PI 270 / 400 / 500 / 6005.2.2 Kontrolllampen

Die Kontrolllampen auf der Vorderseite.

Pos. Sym. Beschreibung

1 Kontrolllampe Störung ROT

Lampe an: allgemeine Störung

2

Kontrolllampe Warnung GELBLampe an: Warnung Lampe an: Temperatur Power Inverter > 80° CLampe an: Temperatur Power Inverter > 90° CLampe an: Schweißprozess wird gestopptLampe an: Neustart bei Temperatur < 60°C

3

Kontrolllampe Warnung GELBLampe an: Kühlwassertemperatur > 50°CLampe an: Kühlwassertemperatur > 60° CLampe an: Schweißprozess wird gestoppt

Blinken: Wassermangel

+rote Lampe

+rote Lampe

+rote Lampe

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

27

::

:

::

:

2

1

3

5. Descripción de los equipos5.2 Fuente de corriente de soldadura

robotizada DIX PI 270 / 400 / 500 / 600

5.2.3 Vista de atrás

INFO

La imagen muestra todas las opciones; en función del modelo, pueden faltar algunas conexiones.

Pos. Descripción

1Interfaz del robot/Interfaz del bus de campoEncontrará información más detallada en el anexo A (SBX) y el anexo B (SBY)

2 Conexión Bus CAN doble

3 Interfaz del automático 8 contactos (para la asignación del pin véase anexo C)

4 Conexión de 23 contactos5 Conexión de 19 contactos

6 Conexión del cable de corriente de soldadura 1 + (pistola)

7 Conexión del cable de corriente de soldadura 2 + (pistola)

8 Conexiones de PC (Ethernet, USB, CAN)9 Cable de conexión de red (estándar 4,5m)

10 Conexión de gas DV1 On (conexión atornillada 1/4“)

11 Conexión de gas DV1 OFF (enchufe de acoplamiento)

12 Conexión de gas DV2 OFF (enchufe de acoplamiento)

13 Conexión de gas DV2 On (conexión atornillada 1/4“)

14 Conexión 400 VAC módulo de refrigeración

15 Salida de aire de refrigeración

16 Conexión del cable de corriente de soldadura 2 – (pieza de trabajo)

17 Conexión del cable de corriente de soldadura 1 – (pieza de trabajo)

5. Device description5.2 Robotic welding power source DIX PI 270 / 400 / 500 / 6005.2.3 Rear view

INFO

The illustration shows all of the options. Some connections may be missing depending on the design.

Pos. Description

1Robot interface / field bus interfaceYou can find more detailed information in Appendix A (SBX) and Appendix B (SBY)

2 CAN bus connection (two-fold)

3 Automatic interface 8-pin (pin assignment see Appendix C)

4 Connection – 23-pin5 Connection – 19-pin

6 Welding current cable connection 1 + (torch head)

7 Welding current cable connection 2 + (torch head)

8 PC ports (Ethernet, USB, CAN)9 Main connecting cable (standard 4,5m)

10 Gas connection DV1 IN (1/4“ screw connection)

11 Gas connection DV1 OUT (plug connection)

12 Gas connection DV2 OUT (plug connection)

13 Gas connection DV2 IN (1/4“ screw connection)

14 400 VAC cooling module connection15 Cooling air outlet

16 Welding current cable connection 2 – (work piece)

17 Welding current cable connection 1 – (work piece)

5. Gerätebeschreibung5.2 Roboterschweißstromquelle DIX PI 270 / 400 / 500 / 6005.2.3 Rückansicht

INFO

Die Darstellung zeigt alle Optionen, je nach Ausführung fehlen einige An-schlüsse.

Pos. Beschreibung

1Roboterschnittstelle / FeldbusschnittstelleNähere Informationen finden Sie im Anhang A (SBX) und Anhang B (SBY)

2 CAN-Busanschluss zweifach

3 Automatenschnittstelle 8 pol. (Pinbelegung siehe Anhang C)

4 Anschluss 23 pol.5 Anschluss 19 pol.

6 Schweißstromkabelanschluss 1 + (Pistole)

7 Schweißstromkabelanschluss 2 + (Pistole)

8 PC-Anschlüsse (Ethernet, USB, CAN)9 Netzanschlusskabel (Standard 4,5m)

10 Gasanschluss DV1 Ein (1/4“ Schraubanschluss)

11 Gasanschluss DV1 AUS (Steckkupplung)

12 Gasanschluss DV2 AUS (Steckkupplung)

13 Gasanschluss DV2 Ein (1/4“ Schraubanschluss)

14 400 VAC-Anschluss Kühlmodul15 Kühlluftauslass

16 Schweißstromkabelanschluss 2 – (Werkstück)

17 Schweißstromkabelanschluss 1 – (Werkstück)

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

28

::

:

::

:

8

9

10

1112

13

14

15

5

2

4

7

6

17

16

15

1

3

Con el control remoto opcional DIX RP 100 E, el usuario maneja la fuente de corriente de soldadura robotizada DIX PI 270, DIX PI 400, DIX PI 500 o DIX PI 600. El control remoto DIX RP 100 E se puede desconectar de la fuente de corriente de soldadura robotizada y conectarla a ella durante una tarea de soldadura en curso. Ello permite controlar otra fuente de corriente de soldadura robotizada DINSE con el mismo control remoto mientras la primera fuente de corriente de soldadura robotizada DINSE sigue realizando la tarea de soldadura en curso.En la fuente de corriente de soldadura robotiz-ada se pueden asignar hasta 99 características de soldadura estándar. Las características de soldadura estándar están predefinidas y no pueden modificarse. En los anexos D, E, F y G encontrará una lista de las características de soldadura estándar almacenadas en la fuente de corriente de soldadura robotizada.El usuario puede guardar las características de soldadura estándar como JOBs.Si se utiliza una interfaz SBX, el usuario puede asignar y activar hasta 99 JOBs en la fuente de corriente de soldadura robotizada.Si se utiliza una interfaz SBY, el usuario puede asignar y activar hasta 31 JOBs en la fuente de corriente de soldadura robotizada.Un JOB se define a partir de una característica de soldadura y un proceso JOB. La característi-ca de soldadura debe seleccionarse conforme al proceso de soldadura. La característica de soldadura se define por el tipo de procedimien-to de soldadura, del diámetro del hilo, del gas protector y del material a soldar.El proceso JOB incluye el proceso de inicio y también el de finalización. Los parámetros contenidos en el proceso JOB son, por ejemplo, el tiempo de flujo previo de gas, el arrastre y muchos otros parámetros indicados en el capítulo 5.4 Definición de parámetros.Otra característica de la fuente de corriente de soldadura robotizada DIX PI 270, DIX PI 400, DIX PI 500 o DIX PI 600 es la posibilidad de ser manejada como máquina convencional de dos botones (solo si se combina con el control remoto DIX RP 100 E).Esto significa que el voltaje de soldadura y la corriente de soldadura pueden ajustarse direc-tamente desde el control remoto y se suelda sin sinergia. Esta opción ofrece asistencia al soldar nuevos materiales de trabajo.Incluso con una tensión principal procedente de un robot o de un control superior se pueden gestionar estos parámetros. Para ello, selecci-one JOB 0 (modo analógico).

5. Descripción de los equipos5.3 Descripción general

de las funciones

The robotic welding power source DIX PI 270, DIX PI 400, DIX PI 500 or DIX PI 600 is opera-ted by the user using the optional DIX RP 100 E remote control. The DIX RP 100 E remote control can be disconnected from, or connected to, the robotic welding power source during an ongoing welding task. This allows another DINSE robotic welding power source to be operated using the same remote control while the first DINSE robotic welding power source completes its current welding task.Up to 100 standard welding characteristics can be saved on the robotic welding power source. Standard welding characteristics are pre-defined and cannot be modified. A list of the standard welding characteristics saved on the robotic welding power source can be found in Appendix D, E, F or G.The standard welding characteristics can be saved by the user as JOBs.If an SBX interface is used, up to 99 JOBs can be saved and called up by the user on the robotic welding power source.If an SBY interface is used, up to 31 JOBs can be saved and called up by the user on the robotic welding power source.A JOB is defined as a welding characteristic and a JOB sequence. The welding characteristic must be selected according to the welding task. The welding characteristic is defined as the type of welding procedure, the wire diameter, the protective gas and the material to be welded.The JOB sequence includes the start process and the end process. Some parameters con-tained in the JOB sequence are such things as the gas pre-flow time, the creep and various other parameters, which are explained in Chapter 5.4.Another feature of the DIX PI 270, DIX PI 400, DIX PI 500 or DIX PI 600 robotic welding power source is that they can be operated as a conventional two-button machine (only in con-nection with the DIX RP 100 E remote control).This means that the welding voltage and the welding current can be directly set at the re-mote control and the welding is done without synergy. This capability is helpful when welding new materials.These parameters can also be controlled using a control voltage, coming from a robot or higher-level controller. To do this, select JOB 0 (analog mode).

5. Device description5.3 General function description

Mit der optionalen Fernbedienung DIX RP 100 E wird die Roboterschweißstromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600 vom Anwender bedient. Die Fernbedienung DIX RP 100 E kann während einer laufenden Schweiß-aufgabe von der Roboterschweißstromquelle getrennt bzw. angeschlossen werden. Dies ermöglicht die Bedienung einer anderen DINSE-Roboterschweißstromquelle mit der selben Fernbedienung, während die erste DINSE-Roboterschweißstromquelle ihre lau-fenden Schweißaufgabe erledigt.Auf der Roboterschweißstromquelle können bis zu 99 Standard-Schweißkennlinien hin-terlegt werden. Standard-Schweißkennlinien sind vordefiniert und können nicht modi-fiziert werden. Eine Liste der auf der Ro-boter-schweißstromquelle gespeicherten Standard-Schweißkennlinien finden Sie im Anhang D, E, F bzw. G.Die Standard-Schweißkennlinien können vom Anwender als JOBs abgespeichert werden.Wenn eine SBX-Schnittstelle verwendet wird, können bis zu 99 JOBs vom Anwender auf der Roboterschweißstromquelle hinterlegt und aufgerufen werden.Wenn eine SBY-Schnittstelle verwendet wird, können bis zu 31 JOBs vom Anwender auf der Roboterschweißstromquelle hinterlegt und aufgerufen werden.Ein JOB definiert sich aus einer Schweiß-kennl inie und einem JOB-Ablauf. Die Schweißkennlinie muss entsprechend der Schweißaufgabe ausgewählt werden. Die Schweißkennlinie definiert sich aus der Art des Schweißverfahrens, des Drahtdurchmessers, des Schutzgases und des zu verschweißenden Materials.Der JOB-Ablauf beinhaltet den Startprozess und auch den Endprozess. Im JOB-Ablauf enthaltene Parameter sind zum Beispiel die Gasvorströmzeit, Einschleichen und diverse andere Parameter die im Kapitel 5.4 Parame-terdefinition erläutert werden.Ein weiteres Merkmal der Roboterschweiß- stromquelle DIX PI 270, DIX PI 400, DIX PI 500 bzw. DIX PI 600 ist es, diese als herkömmliche Zweiknopfmaschine zu bedienen (Nur in Ver-bindung mit der Fernbedienung DIX RP 100 E).Das heißt, dass die Schweißspannung und der Schweißstrom direkt an der Fernbedienung eingestellt werden kann und ohne Synergie geschweißt wird. Diese Möglichkeit bietet eine Hilfestellung beim Einschweißen neuer Werkstoffe.Auch mit einer Leitspannung, kommend von ei-nem Roboter oder übergeordneter Steuerung, können diese Parameter angesteuert werden, hierzu JOB 0 (Analog-Modus) anwählen.

5. Gerätebeschreibung5.3 Allgemeine

Funktionsbeschreibung

S c h w e i S S e n w e l d i n g w e l d i n gS o l d a d u r a S c h w e i S S e n

29

::

::

5. Descripción de los equipos5.4 Definicióndeparámetros

Parámetros DefiniciónVelocidad del devanador de hilo