Lieferkette: So mindern Sie Risiken · 3 25 6 5 FAKTOR RISIKO Fehlende Flexibilität in der Supply...

Transcript of Lieferkette: So mindern Sie Risiken · 3 25 6 5 FAKTOR RISIKO Fehlende Flexibilität in der Supply...

Lieferkette: So mindern Sie RisikenRISIKOMANAGEMENT. Frühwarnsysteme ermöglichen

die Überwachung und Bewertung von Risiken entlang

der gesamten Supply Chain – von Lieferanten, Standorten,

Ländern und logistischen Knotenpunkten– fast in Echtzeit.

Das schafft wertvollen Zeitgewinn für Maßnahmen zum

proaktiven Risikomanagement.

Foto

: iSt

ockp

hoto

BIP 3 · 2015, 6. Jahrgang2

ls Thailand im Juli 2011 von einer verheerenden Flut heimgesucht wurde, hatte das nicht nur für die Men-schen vor Ort und die verar-

beitende Industrie katastrophale Folgen. Auch die weltweite Versorgung der Au-tomobil-, IT- und anderer Industrien mit elektronischen Bauteilen wurde unter-brochen. Es dauerte Monate, bis sich die Lage wieder entspannte. Hewlett Packard verlor rund zwei Milliarden US-Dollar; NEC strich 10 000 Stellen weltweit als Folge des globalen Mangels an Festplat-tenlaufwerken. Katastrophen wie diese sind nicht mehr lokal begrenzt, sondern bestimmen durch den Dominoeffekt die Verfügbarkeit von internationalen Liefer-ketten.

Kleine Ursache, große Wirkung. Lieferket-ten waren schon immer verwundbar, sei es durch Naturkatastrophen, wirtschaft-liche und politische Krisen oder Unfälle. Aber die modernen, vernetzten Supply-Chain-Netzwerke sind besonders verletz-lich. Und eine Kette ist immer nur so stark wie ihr schwächstes Glied. Da kann schon ein relativ geringfügiger Vorfall zu enor-men Folgewirkungen im gesamten Netz-werk führen. Es gibt eine Reihe von Faktoren, die Unternehmen heute für solche Störfallkaskaden anfällig machen:

• Globalisierung: Unternehmen beschaf-fen Komponenten und Dienstleistungen an Standorten auf unterschiedlichen Kontinenten. Größere Entfernungen und

Apekt des gesamten Systems. Das gefähr-det die Belastbarkeit der Supply Chain.

• Information: Komplexe, voneinander abhängige und weitläufige Netzwerke brauchen einen engen Informationsaus-tausch. Supply Chains sind jedoch in vielen Fällen nicht richtig integriert, Prozesse sind nicht optimal abgestellt und deshalb intransparent.

Effizienz macht verwundbar. Die verschärf-ten Wettbewerbsbedingungen führen zu immer stärkerem Kostendruck auf die Lieferketten. Um die Prozesse zu optimie-ren, werden die Anzahl der Lieferanten reduziert, Personal, Kapazitäten und La-gerbestände abgebaut, Produktionen und Lager zentralisiert. Gleichzeitig werden Konzepte wie Lean Production mit mög-lichst kurzen Pufferzeiten, die Just-in-Time-Lieferung zur Eliminierung der Kapitalbindung sowie die kundenorien-tierte Fertigung eingeführt, die alle den zunehmenden Abbau von Eingangs-, Zwischen- und Endlagerbeständen nach sich ziehen. Das steigert zwar die Effizi-enz der Lieferkette, macht sie jedoch auch störungsanfälliger für kurzfristige Nach-frageerhöhung oder einen Lieferausfall.

Wie gravierend Störungen in der Sup-ply Chain sich auf Unternehmen aus-wirken können, zeigt ein Lieferantenaus-fall bei Ericsson im Jahre 2004. Hier führte ein Feuer in der Produktionszelle bei einem Mikrochip-Hersteller zu einem dreiwöchigen Produktionsstillstand. Da Ericsson zu diesem Zeitpunkt im Zuge

mehr Marktteilnehmer erschweren die Kontrolle von Risiken.

• Geografische Konzentration: Aktivitäten und Industriesektoren gruppieren sich in bestimmten Gebieten. Störungen an einem Ort können ganze Industrien lahmlegen.

• Komplexität: Mehr Partner im Liefer-kettennetzwerk, mehr Komponenten, Größen und Produktvarianten sowie häu-figere Veränderungen komplizieren Pro-gnosen über die Eintrittswahrscheinlich-keit und Auswirkungen von Störungen.

• Optimierung: E-Procurement, Just-in-Sequence-Zulieferung oder Just-in-Time-Prozesse führen zwar einerseits zu effizienteren Supply Chains, erhöhen aber andererseits auch das Risiko, an Stabilität und Sicherheit zu verlieren. Wegen niedriger Lagerbestände können Supply Chains zum Beispiel schwerer auf Versorgungsengpässe reagieren.

• Transport: In vielen Teilen der Welt ist die Infrastruktur unterentwickelt und deshalb anfällig. Aber selbst neue oder gut unterhaltene Verkehrswege sind nicht vor Naturkatastrophen heutiger Ausmaße, auch als Folge des Klimawan-dels, gefeit.

• Begrenzte Perspektive: Der Horizont vieler Teilnehmer in der Lieferkette ist auf ihre unmittelbare Verantwortung beschränkt; sie sehen nur einen Teilas-

„ Risikomanagement in der Lieferkette sichert Produktion und Profitabilität. Und es muss so gestaltet sein, dass man schnell reagieren kann.“ Karl-Heinz Pöhlmann, Group Vice President Supply Chain, Hottinger Baldwin Messtechnik

3

von Supply-Chain-Optimierungsmaß-nahmen alle Alternativlieferanten für die Chips gestrichen hatte, kam es zu einem mehrmonatigen Produktions-rückgang und einem damit verbunde-nen geschätzten Verlust von 400 Milli-onen US-Dollar.

Gefahr erkannt, aber Vorsorge fehlt. Die höhere Verwundbarkeit der Wertschöp-fungsketten und der starke Einfluss des Einkaufs auf das finanzielle Ergebnis des Unternehmens erfordern somit ein akti-ves Risikomanagement für die Beschaf-fung und die Lieferkette. Doch die Rea-lität sieht anders aus. Die aktuellen Gefahren, denen Lieferketten deutscher Unternehmen ausgesetzt sind, sind den meisten Supply Chain Managern zwar bewusst (siehe Abb. oben). Dennoch setzen nur wenige auf Frühwarnsysteme und Vorsorgemechanismen, wie eine Umfrage unter 200 Logistikverantwort-lichen in Deutschland ergab, die im Auftrag von Hermes Transport Logistics in Hamburg durchgeführt wurde.

Demnach gehen 40 Prozent der Be-fragten davon aus, dass sich im Beschaf-fungsmanagement die Risiken durch äußere Einflüsse, insbesondere politi-sche Krisen, verschärfen werden. Die

EU-Sanktionen gegen Russland wirken sich laut Hermes bereits bei 19 Prozent der Befragten negativ aus, bei Unter-nehmen mit mehr als 250 Mitarbeitern sei der Einfluss mit 32 Prozent sogar noch deutlicher zu spüren. Jeder vierte

Befragte befürchtet zudem, dass die zahlreichen innerdeutschen Arbeitsnie-derlegungen zu Problemen in der eige-nen Produktions- und Lieferkette führen können. Doch trotz des steigenden Be-wusstseins für mögliche Gefahren ver-fügen laut Studie nur vier von zehn

Unternehmen über ein Frühwarnsystem, um auf kritische Situationen sofort re-agieren zu können. Als Gründe dafür gaben die meisten Befragten an, dass bestimmte im Unternehmen verankerte Zielvorstellungen und Sparmaßnahmen die Umsetzung einer rechtzeitigen Vor-sorge erschweren würden.

Risikomanagement nicht erste Priorität.

Erwünscht ist eine Minimierung des Risikos unter deutschen Logistikverant-wortlichen aber durchaus, wie die Befra-gung zeigt. So steht für 96 Prozent die Gewährleistung der eigenen Produktqua-lität an oberster Stelle, während für je-weils 89 Prozent eine hohe Versorgungs-sicherheit sowie die Vermeidung von Lieferantenausfällen Priorität haben. Eine von der ETH Zürich kürzlich im Auftrag des Schweizer Einkäuferverban-des procure.ch durchgeführte Studie bei 1 266 im Einkauf tätigen Personen zeigt jedoch, dass das Risikomanagement nur bei 44 Prozent der befragten Personen als Hauptaufgabe im Unternehmen wahr-genommen wird. Risikomanagement hat also unter den Hauptaufgaben nicht die erste Priorität, auch wenn ein eintreten-des Risiko fatale Folgen für das Unter-nehmen haben kann.

Risiken eines Qualitätsmangels der Lieferung

Preisverhandlungsrisiken

Risiken im Management der Materialbeschaffung

Sozialpolitische Risiken

Risiken in Logistik/Transport

Risiken eines Lieferantenausfalls

Risiken durch eine Versorgungsstörung

Risiken in der elektronischen Beschaffung

Risiken bei der Vertragsdurchführung

Risiken durch Lieferantenkapazität 100%

92%

92%

84%

83%

83%

80%

77%

75%

73%

Bedeutung des Risikos

Wo Manager die Hauptrisiken in Einkauf und Supply Chain sehen

Quelle: ETH Zürich, Roland Berger

Den Supply Chain Managern sind die Gefahren für die Lieferkette bewusst, doch nur wenige setzen auf Frühwarn-systeme.

4 BIP 3 · 2015, 6. Jahrgang

und Maßnahmen des Risikomanage-ments, zum Beispiel via Intranet.

Systematische Risikovorsorge bei HBM. Die Hottinger Baldwin Messtechnik (HBM) mit Sitz in Darmstadt ist ein mittelstän-disches Unternehmen mit knapp 2 000 Mitarbeitern, Werken in Portugal, China und den USA, 14 000 Kunden weltweit und einer entsprechend breiten Lieferan-tenbasis. HBM ist weltweit anerkannt für Zuverlässigkeit, Präzision und Sicherheit; Risikovorsorge wurde hier schon immer großgeschrieben. Vor vier Jahren entwi-ckelte man ein Konzept, das die Risiken in der Beschaffung ermitteln und mini-mieren sowie transparente Lieferketten schaffen sollte. Früher wurden sämtliche Risiko- und Lieferanteninformationen in Excel-Listen gesammelt, wobei die stän-dig wachsende Datenflut irgendwann nicht mehr händisch zu bewältigen war.

HBM verfolgt einen systematischen Ansatz. Zunächst galt es, Ordnung in die Stammdaten zu bringen, zum Beispiel Prüfpläne für die Wareneingangskon-trolle zu überarbeiten und eine effiziente Organisation aufzubauen, die diese Ab-läufe unterstützt. Im zweiten Schritt wurden dann Standards definiert. „Wir arbeiten hier mit Zielformulierung und Zielvereinbarungen, und zwar nicht nur mit unseren Mitarbeitern, sondern auch mit unseren Lieferanten. Wir haben dafür Kennzahlen definiert und ein Risikomo-dell geschaffen“, sagt Karl-Heinz Pöhl-mann, Group Vice President Supply Chain. Verträge wurden aktualisiert, Einkaufsbedingungen und Richtlinien zum Beispiel bezüglich Umweltschutz angepasst. „Ich kann nur empfehlen, sich nicht leichtfertig in ein Risikomanage-mentprojekt zu stürzen, um dann später aufzuräumen“, so Pöhlmann.

Warnung fast in Echtzeit. Zur schnellen Erkennung von Risiken nutzt HBM heute ein internetbasiertes Tool, das Warnun-gen in Nahe-Echtzeit erzeugt und den Verantwortlichen im Fall eines Risiko-eintritts in der Lieferkette benachrichtigt. Solche Alerts erfolgen nur, wenn die ei-gene Supply Chain betroffen ist. Dienste wie Google Alerts oder Ubalert zeigen zwar sehr gut, was alles auf der Welt

4

Die Zeiten stabiler Abrufplanung und Vorhersagen – sofern es sie je gegeben hat – sind jedenfalls definitiv vorbei. Für das Risikomanagement in der Be-schaffung gelten deshalb drei Grund-regeln:

1. Bei der Auswahl neuer Zulieferer ist es wichtig, vorzeitig etwaige Risiken einschätzen zu können (Historie, finanzi-elle Absicherung, Infrastruktur, Know-how, Verbindung und Netzstruktur usw.). Das gilt auch für eigene Werke und für ganze Regionen mit entsprechenden Dokumentationen.

2. Beim Eintritt von Ereignissen sollen möglichst schnell alle Daten (wann, wo, Stärke, Umfang und Ausmaß) zur Verfü-gung stehen.

3. Man muss auf einen Blick alle „Alerts“ sehen können, die Werke, Lieferanten und Lieferketten direkt betreffen. Dazu gehört, verschiedene Krisenstufen festzulegen (Schutz- und Sicherheits-maßnahmen, Notfallkontrolle und -vor-bereitung, Alert-Benachrichtigung, Not-fallreaktion, Krisennachsorge/Recovery, Follow-up) und am besten in einer im ganzen Unternehmen verbindlichen Norm zusammenzufassen, mit festgeleg-ten Reportformaten und Informationsrei-henfolgen.

Damit stellt sich auch die Frage nach der organisatorischen Verankerung des Managements von Beschaffungsrisiken. Eine Studie des Fraunhofer-Instituts er-gab, dass dieses beim Großteil der be-fragten Unternehmen aus der Industrie direkt im Einkauf integriert ist (53 Pro-zent). Vor allem bei Modul-/System- lieferanten und Endproduktherstellern spielt der Einkauf die führende Rolle. Nur bei großen Konzernen existiert häufig eine Stabsstelle der Geschäftsführung.

Wichtigster Erfolgsfaktor ist für die Studienteilnehmer die Überzeugung der Geschäftsleitung, dass der Aufwand für Risikomanagement notwendig ist. Dar-aus lässt sich schließen, dass der Nutzen von Risikomanagement noch nicht über-all klar ist. Unterstützt wird diese Aussa-ge zudem durch den Wunsch nach unter-nehmensinterner Information über Ziele

passiert, aber man weiß nicht, ob das einen der eigenen Lieferanten tangiert. Der manuelle Aufwand ist hoch, die Se-lektion grob, die Verbindung zur Lokalität fehlt und ein 24-Stunden-Monitoring ist so nicht machbar. Mit geringem Einsatz den bestmöglichen Nutzen zu haben funktioniert im Risikomanagement nicht.

Inzwischen überwacht HBM mithilfe seiner Supply-Risk-Network-Lösung 120 weltweite Lieferanten bis zur Tier-3-Ebe-ne, deren Standorte und Länder sowie wichtige logistische Knotenpunkte. Mit-hilfe der Software werden sämtliche Ri-sikoobjekte sowie der gesamte Waren-fluss über eine Weltkarte abgebildet. HBM setzt die Supply Chain Risk Ma-nagement Software von riskmethods ein. Die einzelnen Risiken werden in einer multidimensionalen Scorecard mit mehr als 60 Bewertungspunkten von Versi-cherungsdaten über risikobehaftete Gebiete bis zu Finanzen und Compliance dargestellt. Auch bei der Anlage eines neuen Lieferanten kann eine Scorecard online geladen und somit ein Gesamt-bild erstellt werden. Die Daten werden über angebundene Datenbanken wie etwa MunichRE Risk Suite, Weltbank, UN oder Transparency International generiert. Dazu kommt ein Risikonach-richtendienst des Anbieters, der weitere mehr als 300 000 Online-Quellen aus-wertet. Eine mobile App-Funktion stellt die Alerts online zu.

Geokodierte Informationen. Sobald der Risk Radar in der Software eine Über-schreitung der vom Unternehmen defi-nierten Toleranzbereiche für Gefähr-dungspotenziale ermittelt, wird ein Alert generiert und an die verantwortlichen Einkäufer geschickt. „Da länder- und lo-kationsbezogene Informationen etwa über Tsunamis oder Generalstreiks in der Software geokodiert sind, zeigt diese Alert-Meldung neben der eigentlichen Gefährdung auch gleich die betroffenen Lieferketten mit Details zu Lieferanten, Standorten, Lagerhäusern sowie betrof-fenen Warengruppen und Kunden. Da-durch werden aufwendige Zusatzrecher-chen vermieden“, erklärt Heiko Schwarz,

weiter auf Seite 6

5BIP 3 · 2015, 6. Jahrgang 5

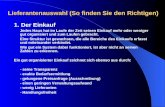

FAKTOR RISIKO

Fehlende Flexibilität

in der Supply Chain

Fehlende Einkaufsstrategie

bei der Lieferantenauswahl

Fehlende Liquidität

in der Supply Chain

Fehlende Einhaltung

von ethischen und gesetzlichen

Standards

Politische Risiken

• Nachfrageänderung auf der Absatzseite

• Flexibilität: mangelnde Flexibilität eines Mitglieds der Supply Chain,

die Leistungen qualitäts-, mengen- oder zeitmäßig anzupassen

• Marktpreise: Preisänderungen, zum Beispiel bei Rohstoffpreisen, beeinflussen die Wettbewerbsfähigkeit

• Abhängigkeit von einem Lieferanten, zum Beispiel Monopolisierung des Lieferanten,

Patente des Lieferanten, technologische Alleinstellungsmerkmale

• Beschaffungslogistik: zum Beispiel fehlerhafte Planung, unzureichende Zusammenarbeit

mit den Logistikdienstleistern

• Rohmaterial: Allokationsrisiko bei Rohmaterialien und Komponenten

• Disposition: zum Beispiel hohe kapitalintensive Lagerhaltung, unzureichender Abgleich

mit dem Produktionsprogramm

• Single Source: Risiken, die auf der Entscheidung für Single Source beruhen

• Fluktuation: zum Beispiel Know-how-Verlust aufgrund von Mitarbeiterfluktuation

bei einem Mitglied in der Supply Chain

• IT-Systeme: IT-Ausfall und andere IT-bezogene Risiken

• Lieferantenauswahl: Auswahl eines ungeeigneten Lieferanten

• Produktivität: mangelnde Produktivität bei einem Lieferanten, zum Beispiel aufgrund unzureichender

Wartung oder unzureichender Maschinenbelegungsplanung

• Prozesse: Störungen oder unzureichender Output aufgrund instabiler Prozesse

• Reserveteile: fehlende Ersatzteile für Maschinen

• Ramp-up: Störungen im Neuanlauf von Produkten

• Personalrisiko: Fehler seitens Mitarbeitern

• Risikomanagement: Risiken aufgrund unzureichenden Risikomanagements eines Mitglieds der Supply Chain

• Zusammenarbeit: Störungen in der Zusammenarbeit, wie späte Kommunikation von Nachfrageänderungen

• Vertrag: vertragsbezogene Lieferstörungen, zum Beispiel Vertragsbruch, fehlende Garantie der Mutterfirma

• Global Sourcing: Risiken aufgrund des Sourcings in Low-Cost-Ländern, zum Beispiel kulturelle Barrieren,

fehlende Infrastruktur

• Firmenstruktur: Verkauf durch Mutterfirma, An- und Verkauf von Standorten,

Änderung der strategischen Geschäftsfelder, Verlagerungen

• Veralterung: neue Technologien führen zur Veralterung der alten Technologien,

zum Beispiel Abkündigung von Produkten

• Liquidität: Risiken aufgrund kritischer finanzieller Situation bei Lieferanten,

Insolvenz, keine Investitionen

• Moralische Standards: Risiken durch Nichteinhaltung von moralischen Standards,

zum Beispiel Kinderarbeit, Gesundheits- und Umweltschutz

• Geistiges Eigentum: Weitergabe von Betriebsgeheimnissen, Patentverletzungen, Plagiate

• Betrug: Untreue und Betrug durch Mitglieder in der Supply Chain

• Arbeitskämpfe: Risiken und Störungen durch Arbeitskämpfe im Supply-Netzwerk

• Politik: politische Risiken, zum Beispiel Steuer, Zoll, Embargo, Local-Content-Anforderungen

• Währung: Währungsrisiken

• Import-/Exportkontrolle: negative Auswirkungen durch Import-/Exportkontrolle, wie neue Zollanforderungen

Risiken der Infrastruktur• Volkswirtschaft: Risiken durch unzureichende Qualifikation von Mitarbeitern,

schlechte Rahmenbedingungen, Rechtssicherheit

• Technologische Wettbewerbsfähigkeit: Risiko, dass ein Mitglied im Supply-Netzwerk

technologisch nicht wettbewerbsfähig ist

Sonstige Risiken• Investitionen: Risiko aufgrund mangelnder Investitionen in F&E sowie Anlagen

• Katastrophen: Brand, Erdbeben, Hochwasser

• Krieg/Terrorismus: zum Beispiel Anschläge

• Produkthaftung: Risiken, die durch Produkthaftungsfälle beim Kunden auftreten, wie Rückrufaktionen

Que

lle: P

rof.

Ger

hard

Heß

, Mod

er

Diese Supply-Chain-Risiken sind zu beachten

6 BIP 3 · 2015, 6. Jahrgang6

Geschäftsführer von riskmethods. Dabei werden alle Ebenen der externen Wert-schöpfung berücksichtigt, das heißt auch die Lieferketten der Vorlieferanten. „Der Anwender erhält Vorschläge für reaktive und präventive Maßnahmen, die der je-weils aktuellen Situation und dem ent-sprechenden Risiko angepasst sind. In Kombination mit dem Impact Validator zur Ermittlung des Schadensausmaßes entsteht so ein ganzheitlicher Regelkreis, um die Risikoexposition in mehrstufigen Lieferketten zu optimieren“, so Schwarz.

Bewertungsmatrix für Schadensausmaß. Ziel des Risikomanagementmodells von HBM ist, den Wertbeitrag des Systems zu mes-sen, das heißt, die Total Cost of Partner-ship zu kennen: Was kostet eigentlich die Auditierung eines Lieferanten inklusive

Vor- und Nachbereitung? Was kostet ein Qualitätsproblem, je nachdem, ob es in der Wareneingangsprüfung, in der Ferti-gung oder beim Kunden auftritt? HBM hat dafür eine Bewertungsmatrix ent-wickelt. „Wir kennen mittlerweile die Kostenbestandteile und arbeiten jetzt daran, diese Lieferanten auch gerecht zuzuordnen“, erklärt Pöhlmann. Über Algorithmen wird für jedes Kaufteil berechnet, inwieweit es den Umsatz be-einflusst. Diese Informationen werden dann je Lieferant aggregiert. „Dann wissen wir zumindest einmal, welches Schadensausmaß von dem einzelnen Lieferanten zu erwarten ist, und können das in Beziehung setzen zur Ausfallindi-kation“, so Pöhlmann. Daraus werden Vorsorgestrategien wie Dual Sourcing, Bevorratung oder auch Lieferantenwech-

sel abgeleitet, um entweder das Schaden-sausmaß oder die Ausfallindikation zu beeinflussen.

Grundlage des Risikomanagements bei HBM ist ein komplexes Datenmodell mit dem ERP-System als Kern, das die bekannten Indikatoren zu Lieferanten (Qualität, Liefertreue, Anlieferqualität und Value-at-Risk, das heißt das von den Lieferanten abhängige Umsatzvolumen) darstellt. Das wird um weitere Daten angereichert, wie etwa Länderrisiken, Naturkatastrophen oder Finanzrisiken. Für den Hersteller in der Messtechnik, der viel Elektronik verbaut, sind zudem insbesondere Daten zu Komponenten-risiken oder etwa Konfliktmaterialien wichtig, die dann intern verarbeitet werden. Wichtig: Auch Mitarbeiter kön-nen Informationen beisteuern, die in das

Que

lle: r

iskm

etho

ds

Risikomonitoring aufgenommen werden. All diese Daten werden mit dem Partner riskmethods verknüpft und vernetzt.

Der Vorteil: schnelle Reaktion. Gerade für mittelständische Unternehmen sind sol-che softwarebasierten Frühwarnsysteme von Vorteil, weil sie bei einfacher Hand-habung tagesaktuelle Daten zu Risiken und deren Auswirkungen liefern. „Risi-komanagement in der Lieferkette sichert Produktion und Profitabilität. Und es muss so gestaltet sein, dass man schnell reagieren kann“, sagt Karl-Heinz Pöhl-mann. „Der wirkliche Erfolgsfaktor ist, dass es nicht nur ein Auskunftssystem gibt, das man hier und da einmal nutzt, sondern dass es wirklich in die Ablaufor-ganisation eingebunden ist.“ Volker Haßmann, BME

Teilnahme unter: www.bme.de/securesupplychain

YO U R C O M PA N Y0

1.

01

. 2 0 1 6 – 3 1 . 1 2

. 20

16

S U P P L Y C H A I NSECURE

„ Der wirkliche Erfolgsfaktor ist, dass es nicht nur ein Auskunftssystem gibt, das man einmal nutzt, sondern dass es wirklich in die Ablauforganisation eingebunden ist!"

Karl-Heinz Pöhlmann, Group Vice President Supply Chain, Hottinger Baldwin Messtechnik