Sparsamer und schneller mit Vakuum · Auf 22 Arburg- (500 kN, links) und vier...

Transcript of Sparsamer und schneller mit Vakuum · Auf 22 Arburg- (500 kN, links) und vier...

Durch Umstellung von herkömm-lichen Heißlufttrocknern auf Vakuumtrockner gelang es dem Polyamid-Verarbeiter Yamauchi im belgischen Werk Hasselt, erhebliche Energiekosten einzusparen und gleichzeitig sowohl die Produktionsmenge zu erhöhen als auch die Qualität der Fertigprodukte zu verbessern.

Wirtschaftlichkeit beim Trocknen von Kunststoffgranulat steigern

Sparsamer und schneller mit Vakuum

meiden der von den Kraftwerken be-rechneten Spitzenstromgebühren und durch Wegfall der zum Abführen der von den Heißlufttrocknern erzeugten Wärme erforderlichen Klimatisierung. Durch Verkürzung der Kaltstartzeiten am Montagmorgen gewann der Spritz-gießbetrieb außerdem 192 h Produkti-onszeit pro Jahr. Den hierdurch zusätz-lich erzielbaren Jahresumsatz schätzt Vermeulen auf rund 57 600 Euro. Auch im Hinblick auf die Automatisie-rung brachte die Umstellung einige Vor-teile. Während jeder der früher einge-

setzten zwölf Heißlufttrockner lediglich zwei Spritzgießmaschinen bedienen konnte, war es durch die kürzere Tro-ckenzeit der Vakuumtrockner möglich, die 26 Produktionsanlagen auf ein PLC-gesteuertes zentrales Fördersystem um-zustellen. Durch den Ersatz der zwölf Heißluft- durch drei aktive Vaku-umtrockner ließen sich außerdem 92% der Wartungskosten, entsprechend 2 970 Euro einsparen. Der Wechsel von Säcken auf Schüttgutbehälter erbrach-te darüber hinaus ein jährliches Einspar-potenzial von 11 800 Euro.

Drei dieser LPD-Vakuumtrocker versorgen 26 Spritzgießmaschinen mit gebrauchsfertigem Granulat, der vierte steht als Reservegerät bereit.

PRODUKTION

70 PLASTVERARBEITER 56. Jahrg. (2005) Nr. 9

Paul Edmondson, Hauptgeschäftsführer, Maguire Europe, Tamworth, Staffordshire/Großbritannien

Auf 26 (von insgesamt 40) Spritzgieß-maschinen verarbeitet die belgische Ya-mauchi-Tochter im Werk Hasselt Poly-amid (PA) 6.6 zu Sicherheitskappen für Batterien der Größen AA und AAA. Zum Trocknen des hierfür benötigten Granulats hatte das Unternehmen frü-her zwölf Heißlufttrockner in Betrieb. Durch deren Austausch gegen drei Va-kuumtrockner des Typs Maguire LPD (ein vierter LPD-Trockner steht als Reser-ve zur Verfügung) ließ sich laut Rudi Vermeulen, dem Technischen Leiter von Yamauchi, der Energieverbrauch um 92% reduzieren. Bei drei 8-h-Schichten an 236 Tagen und einem Strompreis von 4,2 Cent/kWh ergibt dies eine jähr-liche Kosteneinsparung von 15 700 Eu-ro allein bei den reinen Betriebskosten. Hinzu kommen laut Vermeulen noch etwa 5 000 Euro Ersparnis durch Ver-

Produktionsfaktor Heißlufttrockner Vakuumtrockner Anzahl der Maschinen 12 3a) Jährliche Betriebsstundenb) 5664 5664 Energieverbrauch pro Maschine, kWh 6 2 Gesamtenergieverbrauch in 24 h, kWh 1728 144 Strompreis pro kWh, Euro 0,042 0,042 Energiekosten in 24 h, Euro 72,58 6,05

Jährliche Energiekosten, Euro 17129 1428 Jährliche Kosteneinsparungen, Euro - 15701

Einsparpotenzial durch Umstellung von herkömmlichen Heißlufttrocknern auf Vakuumtrock-ner im Werk Hasselt

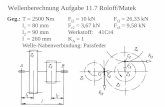

Auf 22 Arburg- (500 kN, links) und vier Nissei-Spritzgießmaschinen (100 kN, rechts) fertigt Yamauchi Sicherheits-kappen für AA- und AAA-Batterien.

Auf Grund der geringeren Restfeuchte des vakuumgetrockneten PA-Granulats und weil ein Übertrocknen aus-geschlossen ist, wird außerdem weni-ger Ausschuss produziert. Genaue Zah-len bezüglich der Einsparmöglichkeiten durch Abfallreduzierung, geringere Kli-matisierungskosten und erhöhte Pro-duktivität stehen, so Vermeulen, noch aus, da das Unternehmen die Vaku-umtrockner und das zentrale Zufuhrsys-tem erst vor Kurzem installiert hat. Die aufs Jahr hochgerechneten Zahlen für die anderen genannten Kosteneinspa-rungen betragen 35 700 Euro. Zusam-men mit dem für den erhöhten Ausstoß erzielbaren Umsatz ergibt dies einen Gewinn von 93 070 Euro. Dem stehen Investitionskosten für das zentrale Zu-fuhrsystem und die vier Vakuumtrock-ner in Höhe von 100 000 Euro gegen-über, so dass sich allein auf Grund der bis jetzt errechneten Einsparungen oder zusätzlichen Einnahmen eine Amortisa-tionszeit von etwas mehr als einem Jahr ergibt.

Kürzere Anlaufzeiten der Spritzgießmaschinen

Die gegenüber der bisherigen Maschi-nenkonfiguration wirtschaftlichere Ar-beitsweise ist durch zwei prinzipielle Unterschiede zwischen Vakuumtrock-nern und normalen Heißluft- oder Tro-ckenmitteltrocknern bedingt: Anstatt Heißluft über das Granulat zu leiten und diesem damit langsam die Feuch-tigkeit zu entziehen, erniedrigt der LPD-Trockner mit Hilfe von Vakuum den Sie-depunkt des Wassers und saugt den entstehenden Wasserdampf aus dem Granulat heraus. Geheizt und getrock-

net wird gleichzeitig in drei separaten Indexstationen, was die Verarbeitung kleiner Chargen erlaubt. Dadurch wird der Chargenprozess quasi in einen kon-tinuierlichen Vorgang umgewandelt, der mit dem Durchsatz der Spritzgieß-maschine Schritt hält. Dank der kleinen Chargengrößen und kurzen Trockenzyklen steht an den Spritzgießmaschinen beim Produkti-onsstart am Montagmorgen in nur 40 min getrocknetes Kunststoffgranulat zur Verfügung – anstatt wie bisher erst nach 4 h. „Wir verwenden Zeitschalt-uhren, um die Vakuumtrockner am Montagmorgen eine Stunde früher als die alten Trockner zu starten“ berichtet

Vermeulen. „Wenn die Bediener zur ge-wohnten Zeit eintreffen, ermöglicht die Verfügbarkeit des getrockneten Kunst-stoffs die sofortige Inbetriebnahme der ersten Spritzgießmaschinen.“

Höhere Produktqualität durch effizientes Trocknen

Da Vakuumtrockner die Feuchtigkeit wirksamer entfernen als herkömmliche Trockner, muss der Kunststoff den er-höhten Temperaturen normalerweise 85% weniger lang ausgesetzt werden. Damit wird die Wahrscheinlichkeit des Polymerabbaus reduziert. Außerdem ist die Restfeuchte und damit die Gefahr der Ausbildung von Luftblasen, Hohl-räumen und anderen Defekten gerin-ger. Bei der Anlieferung des PA 6.6 im Werk Hasselt liegt der Feuchtigkeits-grad normalerweise um 0,3%. „Mit ei-nem Heißlufttrockner können wir den Feuchtigkeitsgehalt bis in den Bereich von 0,1 bis 0,15% bringen“, so Ver-meulen, „mit dem Vakuumtrockner er-reichen wir 0,05%.“ Das Vakuumtrocknen löst noch ein wei-teres Problem, das besonders bei PA auftritt. Wird dieser Kunststoff auf ei-nen Feuchtigkeitsgrad von beinahe Null getrocknet, versprödet er. Auf Grund der technisch bedingten Mindestfeuch-tigkeit in der Trockenkammer des Vaku-umtrockners erreicht der Feuchtigkeits-grad innerhalb und außerhalb des Kunststoffgranulats ein Gleichgewicht bei einem zwar sehr niedrigen Prozent-satz, der aber immer noch über der Risi-koschwelle der Versprödung liegt. Durch Verarbeitung kleiner Granulatmengen

in drei Indexstationen sorgt der Vakuum-trockner für einen quasi-kontinuierlichen Betrieb. (Bilder: Maguire)

Maguire, Staffordshire, Halle B3, Stand 9207

72 PLASTVERARBEITER 56. Jahrg. (2005) Nr. 9

PRODUKTION